ビッカース硬さ

ビッカース硬さ(ビッカースかたさ、英: Vickers hardness、単位:HV)は、硬さを表す尺度の一つであり、押込み硬さの一種である。ダイヤモンドでできた剛体(圧子)を被試験物に対して押込み、そのときにできるくぼみ(圧痕)の面積の大小で硬いか柔らかいかを判断する。圧子はピラミッドをひっくり返したような四角錐であるので、圧痕は理想的には正方形である。圧子を押し付ける荷重を一般的に試験力といい、試験力一定の下で硬い物質ほど圧痕は小さく、柔らかい物質ほど大きくなる。試験力は可変で、JIS規格では10gfから100kgfまで規定されているが、この範囲以外の試験力を用いることもある。1921年にイギリスの工学複合企業体であるビッカース社(Vickers Ltd)のロバートL・スミス(RobertL Smith)とジョージE・サンドランド(GeorgeE Sandland)が考案した尺度である。

測定原理

[編集]

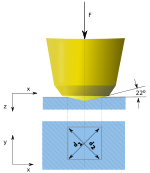

試験法は1925年に開発された。対面角 α ≒ 136° の正四角錐ダイヤモンドで作られたピラミッド形の圧子を材料表面に押し込み、荷重を除いたあとに残ったへこみの対角線の長さ d から表面積 S を算出する。試験力 F を算出した表面積 S で割った値がビッカース硬さ (HV) であり、以下の式で求められる。

- ・・・式1

荷重の単位は kgf で定義されているため、国際単位系のNを使用する場合は係数 0.102 がつく。

圧痕の対角線長さd を用いた場合の計算式は、

- なので

- ・・・式2

ただし、圧痕の2つの対角線長さは実際の試験では一致しないので、2つの対角線長さ d1 と d2 の平均値を d として用いる[1]。

測定値の表記方法

[編集]ビッカース硬さを表す記号を硬さ記号とよび、HV で表し、その後ろに試験力をkgfで表示する[1]。 たとえば試験力1kgfで測定した結果、300HVの硬さを得た場合は300HV1と表示し、試験力300gfで測定した結果650HVの硬さを得た場合は650HV0.3と表示する[1]。なお、HVのHはhardnessを、VはVickersを意味している。

式1からHVは次元として圧力と同じであるので、まれにHV表記ではなくPa表記が見られる。しかし圧力の定義から考えて、HVとPaは等価ではないので、圧力と混同しないよう注意が必要である。

微小硬さ

[編集]

試験力を概ね1 kgf以下で測定した際のビッカース硬さとその測定方法を、マイクロビッカースと呼ぶ。 小さな結晶のようなものでも測定が可能で、しかも圧痕(窪み)が非常に小さいため、非破壊試験に区分されることもある[2]。

試験機

[編集]試験機は光学顕微鏡にダイヤモンド圧子を取り付けたような形である。すなわち、顕微鏡の対物レンズのうちの一つをダイヤモンド圧子に置き換え、圧子と対物レンズを切り替えられる。圧痕をつけたあと、リボルバーをまわして対物レンズにし、顕微鏡で圧痕の大きさを観察、測定する。ただし、筐体および試料台は一般の顕微鏡よりもはるかに堅牢であり、試験力に対して剛体と見なせる作りである。

近年は、接眼レンズの代わりに、CCDカメラを通じてモニタに圧痕の像を拡大する機種が増えている。

マイクロビッカースでは、試料台を奥行方向および左右方向に微動させることができる。μmのレベルで正確に移動することができるので、顕微鏡下にて測定位置をピンポイントで決定できる。この機構により薄膜や表面硬化層の断面硬さ測定にマイクロビッカースが多用されている。例えば窒化層の硬化層の決定には300gf以下の試験荷重でビッカース硬さ、またはヌープ硬さを使用するよう、JIS G 0562に定められている。

基準片

[編集]硬さ値が既知のブロックを基準片と呼び、試験機の検証や作業者の訓練に用いられる。黄銅または鋼製で円盤状のものが多い。JIS B 7735によると基準片の幾何公差は下記の通り定められている。

- 使用面の平面度:5μm以下

- 裏面に対する平行度:10μm/50mm以下

- 使用面の表面粗さ:0.05μmRa

- 裏面の表面粗さ:0.8μmRa

これから分かる通り、通常の機械部品に比べて公差が厳しい。裏面にまで公差が定められていることからわかるように、使用面だけでなく裏面の形状も測定値に影響する。

試験片

[編集]信頼性の高い試験を行うために、試験片の準備は重要である。JIS Z 2244には以下が明記されている。

- 試験に供する面は傷や凹凸の少ない面であること。具体的には圧痕の対角線長さの0.5%または0.2μmまで読み取れる必要がある。

- 試験面とダイヤモンド圧子の軸は垂直であること。

- 試験片の厚みは圧痕の対角線の1.5倍以上であること。

しかし工業において製品および半製品の検査に使用するような場合、上記を満たせない場合がある。この場合は受け渡し当事者間の合意があればこの限りではない。

試験法

[編集]試験は概ね下記の手順で行われる。

- 日常検証

- 試験片のセット

- 打痕

- 圧痕の読取りおよび数値の記録

1.では基準片を用いて、試験機の健全性の確認する。圧痕の読み取りを人の眼により行う場合は、作業者が正確に大きさを測定できるよう、感覚を補正する作業も兼ねている。

通常は一つの試験面につき場所を変えて5回の試験を行う。この場合、隣り合った圧痕は一定の距離離す必要がある。圧痕の対角線長さをdとすると、圧痕と圧痕の中心間距離は以下のように定められている。

- 鋼、銅合金では3d以上

- 軽金属では6d以上

同様に試験片の端から圧痕の中心までは

- 鋼、銅合金では2.5d以上

- 軽金属では3d以上

硬さの相似則

[編集]ビッカース硬さ試験には硬さの相似則が成立する。すなわち、同一の試験片に異なった試験力、たとえば0.98Nと9.8Nを付与した場合、圧痕の大きさは変わるが、形は相似である。式1から、ビッカース硬さは試験力を圧痕の面積で除したものであるので、内部まで均一な硬さの測定物に対しては、試験力によらずHV値は一定となる。

上記から、異なった材料であっても、相似則が成立する場合は同じ尺度で硬さを比較でき、大変便利である。

ただし、薄膜や表面硬化層のように、表面と内部で硬さが異なるものでは、試験力を変化させるとHV値も変化し、小さい試験力のほうが高いHV値を示す。これは小さい試験力では圧子先端が表面付近にとどまるため、表面付近の情報しか検出しないのに対して、大きい試験力では内部まで圧子が侵入し、場合によっては薄膜や硬化層を突き破って母材の情報までを平均化したHV値を与えるからである。

試験力と測定値の精度

[編集]硬さの相似則が成立する場合でも、実際には低荷重になればなるほど測定値の精度は悪くなる。これは小さい圧痕ほど読み取り誤差が大きくなる傾向があるためである。

圧痕を読み取る際、例えば真の値から1.0μmだけずれた値を読み取ったとする。圧痕の対角線長さが50.0μmであれば、誤差は全長の2%であるが、対角線長さ10.0μmの場合は10%となる。このように、小さい圧痕ほど読み取り誤差の影響が顕著にあらわれる。これは式2からも明らかであろう。

なお、JIS B 7725に試験機の検証が、JIS B 7733に基準片の校正が定められているが、圧痕が小さい領域では誤差の幅が大きいか、あるいは規定そのものが存在しないものがある。これは上記のとおり、圧痕が小さい場合の相対的な読み取り誤差が大きすぎるため、標準化が困難であるためである。

硬さと強度の関係

[編集]工業的な分野において硬さ試験を行う第一の目的は、強度の推定である。本来、降伏強さ、引張強さは引張試験により、疲労強度は疲労試験により測定するべきものであるが、両者とも破壊試験であるため、非破壊で行える硬さ試験で代用することが多い。これを可能にしているのが、硬さと強度の明確な関係である。特に鉄鋼材料においては、ビッカース硬さと降伏強さおよび疲労強度の間には、ほぼ比例関係が成立し、合金組成や焼入焼戻しなどの熱処理履歴は無関係である。MPa単位で、近似的に降伏強さはHV値の1/3倍、疲労強度はHV値の1.5倍をしめす。ただし、400HV以上になると疲労強度が、500HV以上になると降伏強さが負に偏倚し始める。

関連する規格

[編集]日本工業規格で規定されている関連する規格。

- JIS Z 2244 - ビッカース硬さ試験 試験方法

- JIS B 7725 - ビッカース硬さ試験 試験機の検証及び校正

- JIS B 7735 - ビッカース硬さ試験 基準片の校正

- JIS Z 8703 - 試験場所の標準状態

- JIS Z 2251 - ヌープ硬さ試験方法

ASTM規格で規定されている関連する規格。

- ASTM E384 - Standard Test Method for Knoop and Vickers Hardness of Materials

脚注

[編集]参考文献

[編集]- 野口徹、中村孝『機械材料工学』工学図書、2001年8月10日。ISBN 978-4769204190。

- 日本工業標準調査会 編『JIS Z 2244 ビッカース硬さ試験-試験方法』2009年。

French

French Deutsch

Deutsch![{\displaystyle {\it {HV}}={\frac {F[\mathrm {kgf} ]}{S[{\mathrm {mm} ^{2}]}}}={\frac {F[9.80665\,\mathrm {N} ]}{S[{\mathrm {mm} ^{2}}]}}\approx 0.1020{\frac {F[\mathrm {N} ]}{S[{\mathrm {mm} ^{2}}]}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/473163db27f7d759560a8a0f8d9b7a7f1cc125cd)

![{\displaystyle {\it {HV}}\approx 1.8544{\frac {F[\mathrm {kgf} ]}{d^{2}[\mathrm {mm^{2}} ]}}\approx 0.1891{\frac {F[\mathrm {N} ]}{d^{2}[\mathrm {mm^{2}} ]}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/4333ee9307a40aa0f3ba3aae6097cfd91facccff)