Trompe hydraulique — Wikipédia

La trompe hydraulique est une installation utilisant une chute d'eau pour souffler de l'air, en l'aspirant dans un tube par effet Venturi puis en le comprimant, du fait de la hauteur de chute.

Apparue vers le milieu du XVIe siècle en Italie, cette installation a été fréquemment utilisée jusqu'à la fin du XVIIIe siècle, principalement dans la production de fer, pour ventiler l'air dans les fours. Devenue indissociable de la forge catalane, son usage disparaît progressivement au début du XIXe siècle, en même temps que les bas fourneaux et les procédés d'acier naturel.

En 1878, Joseph Palmer Frizell brevette et expérimente une version modernisée de la trompe, consistant à noyer profondément l'enceinte dans laquelle l'air se sépare de l'eau. Cette modification permet l'obtention d'un air à plus haute pression et améliore significativement le rendement énergétique. Une vingtaine d'années après ce brevet, Charles Havelock Taylor redécouvre l'idée et construit ses premières trompes industrielles selon ce principe. Quelques pompes sont mises en service au début du XXe siècle, avec des puissances atteignant parfois quelques mégawatts.

Progressivement abandonnées pour diverses raisons, les trompes de Frizell-Taylor restent une technologie valable et sont régulièrement étudiées. En effet, elles peuvent valoriser l'énergie hydraulique de faibles hauteurs de chute avec un investissement faible, tout en garantissant un rendement supérieur à 70 %.

Histoire[modifier | modifier le code]

Apparition[modifier | modifier le code]

Des recherches modernes ont identifié des inventions de la fin de l'Antiquité tardive qui préfigurent la trompe. Au IVe siècle est utilisé dans l'Empire sassanide le « soufflet à eau » : un tube de bambou amène de l'eau et de l’air dans une outre. Une des pattes de la peau, en partie basse, évacue l'eau, tandis que l'air sort d'une autre située plus haut. Une version dérivée est évoquée dans le Mundus subterraneus et le Musurgia universalis écrits par Athanasius Kircher à partir de 1545. Mais si la ressemblance entre ces deux dispositifs est frappante, l'utilisation comme la filiation technique sont bien moins évidentes[1].

Quoi qu'il en soit, c'est vers le milieu du XVIe siècle, dans la moitié nord de l'Italie [note 1], que les premières mentions de l'existence de trompes se multiplient. En 1589, Giambattista della Porta l'évoque dans Magia naturalis (livre 29, chapitre 6), et précise que cette technologie est utilisée pour alimenter une forge à Nettuno, au sud de Rome[6],[7].

En 1629, Giovanni Branca publie Le Machine, dans lequel il illustre le principe de la trompe d'eau utilisée pour apporter du vent au foyer d'une forge ou alimenter un orgue[8]. En 1630, Jean-Baptiste Baliani décrit l'utilisation de la trompe dans l'Apennin ligure[9]. C'est à partir de ce moment que le principe de la trompe se diffuse chez les érudits de la Renaissance, et qu'elle commence à être adoptée un peu partout dans le monde.

- Soufflet à eau sassanide au IVe siècle.

- Soufflet à eau italien, par Athanasius Kircher en 1545.

- Une des premières illustrations de trompe, par Giovanni Branca en 1629.

Diffusion[modifier | modifier le code]

Les Génois, en diffusant leurs techniques de forge au sein de leur espace politico-économique, assurent la propagation rapide de la trompe. Ils standardisent les procédés, sélectionnent et mélangent les minerais, utilisent des martinets plus lourds et, dès 1620, adoptent la trompe. En Corse, la présence de forges à la génoise, qui peuvent produire chacune environ 175 kg de fer par jour, est bien établie dès 1631. À la même époque, cette technologie commence à se diffuser en Espagne[9].

La trompe se généralise dans le secteur pyrénéen dans la deuxième moitié du XVIIe siècle. Son apparition dans l'Ariège se produit entre 1685 et 1706[10]. L'invention y connaît son apogée, en devenant indissociable de la forge catalane. Cette spécificité des Pyrénées orientales migre vers l'ouest. Au XVIIIe siècle, la trompe est introduite dans les Pyrénées centrales. Les performances liées à sa technologie conduisent même les Biscayens à faire appel aux Ariégeois pour améliorer leurs installations[9],[note 2].

Dans le bassin minier du Harz, la trompe est utilisée pour la première fois en 1732[12]. Elle y est introduite par l'érudit de Clausthal, Henning Calvör, et y est appelée la Calvörsche Wassertrommel, c'est-à-dire la « trompe à eau calvörienne »[13]. Son usage s'y généralise rapidement[14].

En Amérique du Nord, l'usage de la trompe apparaît à la fin du XVIIIe siècle. Dans le comté de York, en Caroline du Sud, les hauts fourneaux ERA et ETNA, respectivement mis à feu en 1787 et 1788, sont soufflés par une trompe[10]. Les bas fourneaux, plus fréquents à cette époque, l'utilisent également, que la technologie soit d'origine germanique (stückofen) ou latine (forge catalane). Ainsi dès 1790, des stückofen sont alimentés par des trompes dans le New Jersey. À la Mission San Juan Capistrano, en Californie, des fouilles ont permis de dégager deux fourneaux de section circulaire, alimentés probablement par des trompes, et également datés des années 1790[15].

Au Brésil, le baron d'Eschwege construit des bas fourneaux de type allemand au début du XIXe siècle à Congonhas. Mais l'apparition de la trompe en Amérique latine pourrait être antérieure à cette date[15].

Abandon[modifier | modifier le code]

La trompe est une alternative économique aux soufflets. Mais elle exige une hauteur de chute d'eau minimale de 5 m et consomme bien plus d'eau que le soufflet : son mauvais rendement s'est toujours imposé comme une évidence[10]. Pour autant, Orry et Bernage de Saint-Maurice en vantent les intérêts dans les années 1730, assurant que l’air soufflé en continu et sans secousses par la trompe permet d’obtenir un fer plus doux que celui obtenu avec des soufflets[9].

En 1797, Giovanni Battista Venturi applique magistralement sa découverte de l'effet qui porte son nom à l'étude d'une trompe[16]. Dans le siècle suivant, la trompe est scientifiquement étudiée. Les métallurgistes qui recensent et comparent les meilleures technologies disponibles, comme Gruner ou Percy, établissent ses caractéristiques et l'analysent scientifiquement[V 1]. Mais à cette date la trompe est déjà considérée comme obsolète. L'humidité excessive du vent sert à justifier son abandon à partir de la fin du XVIIIe siècle. Un autre motif d'abandon réside aussi dans la généralisation du haut fourneau au coke et du puddlage, procédés qui ne peuvent pas être alimentés par des trompes[note 3]. Ainsi, en 1814, un rapport constate la disparition de toutes les trompes dans la vallée de Rives, excepté un tronc de 15 m. Les soufflets, plus puissants, plus flexibles et d'un meilleur rendement, les remplacent[V 2].

S'il est encore cité, l'usage de la trompe ne survit que dans quelques contextes précis mais en voie de marginalisation, essentiellement la forge catalane. Si celle-ci surclasse alors la plupart des méthodes historiques de production d'acier, elle amorce vers 1850 un déclin inexorable[17]. Puis, à partir de 1880, le procédé Thomas commence à se répandre. Il consacre le gigantisme dans la sidérurgie et tous les procédés historiques exploités par de nombreux petits centres métallurgiques ruraux disparaissent. La trompe, qui ne peut pas concurrencer la puissance des machines à vapeur, vient alors de disparaître en même temps que la forge catalane[18],[19].

Réinvention par Joseph Frizell et Charles Taylor[modifier | modifier le code]

En 1878, Joseph Palmer Frizell brevette une trompe capable de produire un air à forte pression[20]. La séparation de l'air et de l'eau se fait au fond d'un profond siphon inversé, afin d'obtenir un air à la pression hydrostatique générée par la hauteur manométrique totale. Il optimise aussi soigneusement la prise d'air, qu'il aménage au sommet d'un siphon, là où la pression de l'eau est inférieure à la pression atmosphérique, en gardant à l’esprit que les bulles ont une vitesse relative de montée d’environ 0,3 m/s, tandis que l’eau descend sur la conduite à une vitesse de 1,2 m/s. Le rendement énergétique espéré de cette installation est de 80 %[V 3].

Une vingtaine d'années après ce brevet, Charles Havelock Taylor redécouvre indépendamment l'idée[21],[note 4]. Il construit ses premières trompes suivant ce principe. La prise d'air consiste en une multitude de petits tubes et les débits peuvent être abaissés à un tiers de la valeur maximale sans que les performances soient significativement pénalisées. Si elle a peut-être eu un meilleur rendement, cette aspiration coexiste avec celle de Frizell, les deux principes étant continuellement améliorés, notamment pour faciliter la conduite de l'installation et réguler la consommation d'eau en fonction de la production d'air. Le rendement des trompes progresse avec ces innovations, qui sont souvent l’occasion d’un nouveau brevet. Par ailleurs, Taylor optimise la décharge de la trompe dans la caisse, pour limiter la perte d'énergie liée à l'impact de l'eau[V 3].

Les performances supérieures de ces compresseurs ne peuvent pas être attribuées à l’augmentation des flux d’air par rapport à l’eau, dont le rapport air/eau est généralement inférieur à l'unité. L'augmentation de la pression favorise d'ailleurs une importante dissolution de l'air dans l'eau (20 % pour celle des Ragged Chutes[V 4]), l'oxygène étant plus soluble que l'azote. La diminution des frottements, avec un plus grand diamètre et une grande longueur de la trompe, ainsi que des vitesses maîtrisées, ont une influence faible sur le rendement[V 3]. En réalité, c'est la récupération de l'énergie potentielle de l'eau dans la caisse, qui est à la même pression que l'air, qui représente l'enjeu principal de l'amélioration des performances. Dans le cas des compresseurs de Taylor, cette énergie sert à remonter le bras de sortie du siphon. Le rendement maximum, qui plafonne à 15 % avec les meilleures trompes classiques[V 5], peut théoriquement dépasser 80 % avec les trompes de Frizell-Taylor[V 6].

Enfin, ces compresseurs présentent quelques intérêts pratiques. Même si le transport de l'air comprimé nécessite la pose de tuyauteries coûteuses, l'air est un vecteur d'énergie pratique, qui peut être transporté sans perte sensible. Il est aussi adapté à l'alimentation de machines lourdes[V 3]. De plus, contrairement aux trompes traditionnelles, la hauteur de la colonne d'eau est distincte de la hauteur de chute : il est ainsi possible d'obtenir de hautes pressions avec des chutes de faible dénivelé[S 1].

Sur la période de 33 ans qui suit la mise en service de la première trompe de Taylor en 1896 à l’usine de textile de Magog au Canada, au moins 18 trompes sont mises en service, avec des pressions allant de 1 à 8,2 barg[note 5] des débits de 30 à 51 000 Nm3/h et des puissances de 2 à 3 251 kW[23].

- Trompe brevetée par Joseph Palmer Frizell en 1878.

- Trompe brevetée par Charles Havelock Taylor en 1908.

- La trompe construite par Taylor pour l’usine de textile de Magog.

Inventions dérivées[modifier | modifier le code]

Au XXe siècle, le principe de la trompe est réutilisé dans beaucoup d'inventions. En particulier, la capacité d'aspiration de l'air par effet Venturi est exploitée par la trompe à eau, qui devient un équipement très connu en 1868 lorsque le chimiste Robert Wilhelm Bunsen communique sur son utilisation pour activer la filtration sous vide d'un entonnoir Büchner[24]. Pour autant, Bunsen reconnait que la paternité de l'invention de la trompe revient à Hermann Sprengel, plus connu pour son invention de la pompe à mercure qui permet l'obtention de vide poussé. Sprengel déclare alors utiliser la trompe depuis 1860 dans son laboratoire mais, convaincu par la simplicité du système comme par sa proximité avec des suggestions antérieures de plusieurs physiciens, il n'avait alors jamais cru son invention notable ou brevetable[25]. Une généralisation de la trompe à eau est l'éjecteur, dans lequel l'eau est remplacée par n'importe quel fluide ou gaz[V 7].

L'autre particularité de la trompe, l’écoulement gravitaire d'un mélange d'air et d'eau dans un tube vertical, a été également réutilisée en inversant son rôle. Dans l'airlift, l'air comprimé est utilisé pour faire monter de l'eau : dans ce cas aussi, il s'agit d'un élément de la trompe dont la fonction est inversée[V 8]. Cet air comprimé peut être lui-même issu d'une trompe de Taylor pour, par exemple, utiliser une chute d'eau de faible hauteur et grand débit afin de relever une faible quantité d'eau sur une grande hauteur. Cette combinaison est la pompe à impulsion, dont l'extrême simplicité assure la popularité[26].

Fonctionnement[modifier | modifier le code]

Principe[modifier | modifier le code]

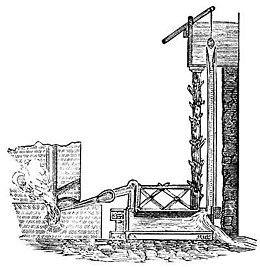

La trompe utilise la dépression qui se produit dans l'étranglement d'un venturi lorsque de l'eau y circule. L'eau, stockée dans un réservoir amont, se déverse dans l'« arbre », ou le corps de la trompe. Le débit est régulé par les « trompils » qui obstruent plus ou moins l'entrée. L'étranglement (appelé « étranguillon ») est situé juste au-dessus des prises d'air, les « aspirateurs ». À cette hauteur, l'air se mélange à l'eau, les deux formant un mélange hétérogène. Il tombe ensuite dans la « caisse à vent » (appelée « tine » si elle est de forme tronconique), où le mélange frappe la « table » ou la « banquette ». L'eau et l'air étant alors séparés, la première s'écoule par une fente située dans la partie inférieure, tandis que l'air, comprimé par le fluide qui descend dans la colonne, en sort par le dessus dans un conduit, l'« homme »[10].

La hauteur de chute de la trompe traditionnelle (c'est-à-dire catalane, dauphinoise, pyrénéenne, du Pays de Foix, etc.) se situe entre 5 et 8 m[10]. Pour des hauteurs de chute supérieures, plusieurs trompes sont associées en cascade[27],[28].

Selon le principe du venturi, lorsque la hauteur entre la surface de l'eau dans le réservoir amont et l'étranguillon augmente, le débit d'air aspiré augmente. La pression d'air, jusqu'à un certain point, est proportionnelle à la longueur de l'arbre. Pour améliorer l'efficacité de la trompe, il convient de maximiser la proportion d'air par rapport à l'eau. L'aspect intuitif de ces principes contraste avec l'originalité de l'invention. Historiquement, la trompe a donc toujours été présentée comme une invention astucieuse, voire révolutionnaire, mais les études scientifiques sont plus rares[V 9].

Toutefois, la simplicité de la trompe cache la complexité des phénomènes physiques mis en œuvre. En particulier, l'entrainement de l'air par l'eau dans la pompe est un problème de mécanique des fluides diphasique qui n'a pas eu d'explication satisfaisante jusqu'à ce que la théorie de Heinrich Gustav Magnus, formulée en 1851, soit confirmée par les expériences de George Farrer Rodwell (1843-1905) en 1864. En étudiant le comportement des bulles d'air à l'intérieur d'une trompe transparente, il détermine les ratios idéaux eau/air[V 10].

En 1954, Leroy E. Schulze pose un jalon essentiel en synthétisant les connaissances et l'expérience acquise par l'exploitation des pompes. Puis, en 1976, Warren Rice publie le premier modèle hydrodynamique complet d'une trompe. Depuis, d'autres chercheurs ont simplifié ou approfondi cette modélisation physique[Y 1].

Performances[modifier | modifier le code]

Trompe originelle[modifier | modifier le code]

Il faut une chute d’une certaine hauteur pour établir facilement une trompe : 5 mètres sont considérés comme un minimum. Or à de faibles hauteurs de chute, la pression est faible : une chute de 6 mètres peut générer une pression de 30 à 70 mm de mercure, soit 0,41 à 0,95 m d'eau ou 40 à 93 mbar, à condition d'avoir un rapport des volumes air/eau égal à 1[10]. Jean-François d'Aubuisson, qui en 1828 effectue une série d'essais aux mines de Rancié, n'obtient qu'un rendement énergétique de 3 % avec une chute de 5 m. Avec une chute de 5,5 m, il obtient des rendements entre 7 et 10 %, ceux-ci croissant quand les réglages privilégient la pression d'air au débit. Avec une chute de 10 m, il peut même atteindre un rendement de 17 %[V 11].

Les études et tentatives d'amélioration se concentrent sur le profil de l'entrée d'eau, l' « étranguillon », et des prises d'air, les « aspirateurs », dont les complications régulièrement proposées n'apportent rien à l’efficacité générale[V 12]. En 1875, Emmanuel-Louis Gruner identifie les meilleures pratiques. Ses recommandations se résument en quelques caractéristiques principales :

« Des arbres de 5 à 10 m de longueur sont préférables, générant une pression correspondant à environ 10 % de la longueur de l'arbre, avec une section d'étranglement (0,15 m de diamètre), soit 62 % de la section de l'arbre (0,24 m de diamètre), pour donner un débit d'air comparable à celui de l'eau (environ 60 L/s) et à une pression de 50-60 mm de mercure, [permettent] un rendement compris entre 10 et 12 %. La recommandation explicite apparaît sur la vitesse de l'air dans les conduits, qui doit être inférieure à 10 m/s pour éviter des pertes de charge excessives, une valeur de référence qui est toujours utilisée lors d'un calcul approximatif d'une conduite d'air. L'utilisation d'une caisse à vent immergée dans l'eau et sans fond permet d'éviter les pertes par l'évacuation de l'eau. En outre, la banquette a une forme optimisée afin de réduire les pertes qui se produisent par l'impact de la colonne d'eau avec la banquette[V 13]. »

— Víctor Fuses i Navarra, Noves aplicacions de la trompa d'aigua dels pirineus

| Principauté de Piombino[10] | Pyrénées[10] | Poullaouen[V 14] | Mines de Rancié[V 15] | |

|---|---|---|---|---|

| Année | 1827 | 1838 | 1803 | 1828 |

| Pression d'air (mbarg) | 55 (est.) | 53 à 66 | 64 | 48 |

| Débit d'air (L/s) | 94 | NC | 52[note 6] | 200 |

| Hauteur de chute (m) | 6,18 | 8,8 | 6,3 | 9,4 |

| Débit d'eau (L/s) | 188 | 137 | 82 | 85 |

| Rapport air/eau | 0,50 | NC | 0,63 | 2,35 |

| Puissance (W)[note 7] | 465 (est.) | NC | 327 | 950 |

| Rendement | 4 % (est.) | 10 à 15 % | 6 % | 12 % |

Trompe de Taylor[modifier | modifier le code]

En dissociant la hauteur de chute de la hauteur de colonne d'eau, la conception des compresseurs de Frizell-Taylor permet d'avoir un air à haute pression quelle que soit la hauteur de chute[S 1]. Cette flexibilité concerne également la puissance délivrée, qui se situe entre quelques kilowatts à plusieurs mégawatts. La puissance, qui correspond au débit d'air fourni à une pression fixe, peut être obtenue par n'importe quel compromis entre hauteur de chute et débit d'eau. Ainsi, la trompe de Clausthal exploite une chute 15 fois plus haute que celle d'Ainsworth, mais consomme 40 fois moins d'eau. De même, le rapport air/eau peut être significativement modulé : on trouve des rapports allant de 0,25 à 3,20[S 2],[S 3].

Une compression isotherme réduit le travail utile wu fourni à l'air : le processus est plus économe en énergie, mais l'efficacité énergétique est plus faible[Y 2].

Un des aspects les plus remarquables de ces nouvelles trompes est leur rendement. Avec le système de Frizell-Taylor, la pression est récupérée pour remonter le bras de sortie du siphon au lieu d'être dissipée par l'impact dans la caisse à vent. La valorisation de cette énergie peut faire monter le rendement jusqu'à 80 %[V 16], comme l'anticipe Frizell dans ses premières descriptions[V 3]. Des études systématiques et des modélisations permettent aussi d'évaluer l'influence de plusieurs paramètres :

- le rendement ne s'améliore que légèrement avec une grande longueur de la trompe[V 17] ;

- de même, le glissement relatif eau/air a peu d'influence sur les performances ;

- par contre, le rendement diminue à mesure que la hauteur d'eau au-dessus de l'étranglement, c'est-à-dire son débit, augmente[V 18]. Ceci est principalement dû à l'augmentation des pertes par frottement qui se produisent le long de l'arbre avec l'augmentation du débit[V 17] ;

- le rapport air/eau a une grande influence sur la pression d'air : quand le rapport air/eau augmente, la pression d'air baisse. Mais cette baisse de pression est plus que compensée par l'augmentation du débit d'air produit pour un débit d'eau donné. Ainsi, un haut rapport air/eau favorise le rendement, ce qui confirme la pratique intuitive, qui privilégie l'entraînement d'une quantité maximale d'air pour un même débit d'eau[V 19].

Mais il s'agit de considérations théoriques, qui ne prennent pas en compte les technologies disponibles. Si des modélisations modernes démontrent que la trompe originelle ne peut en aucun cas avoir un rendement supérieur à 40 %[V 6], la performance réelle n'a que rarement atteint 15 % à cause des contraintes sur le point de fonctionnement et des mauvais réglages dus à l’absence de mesures fiables. Pour les compresseurs de Frizell-Taylor, le problème est semblable. Bien qu'ils restent toujours inférieurs aux 85 % envisageables avec des techniques de récupération d'énergie du XXIe siècle[V 5], les rendements annoncés ont été nettement surestimés. Les 82 % mesurés lors d'essais sur les dernières trompes construites par Taylor[S 4],[V 18] ont été ainsi rapidement remis en question. Tout d'abord, les calculs réalisés s’inscrivaient dans le contexte d'un processus adiabatique. Or le mélange intime entre l'eau et l'air conduit à un processus isotherme (la température de l'eau étant déterminante puisque la capacité thermique volumique de l'eau est 3 300 fois plus importante que celle de l'air), moins favorable en termes de rendement[23],[note 8]. Par ailleurs, à haute pression, la dissolution de l'air dans l'eau représente une perte d'énergie significative, qui a été systématiquement négligée malgré la bonne compréhension du phénomène par Frizell[V 3].

| Magog[V 20] | Ainsworth[V 20] | Mine Victoria (Rockland Township)[V 20] | Puits Altensegen (Clausthal)[S 3] | Ragged Chutes (Cobalt)[V 20] | ||

|---|---|---|---|---|---|---|

| Année | 1896 | 1898 | 1906 | 1907 | 1910 | |

| Coût ($) | NC | 60 000[31] | 440 000[32] | 3 750[31] | 1 000 000[31] | |

| Pression d'air (barg) | 3,6 | 5,9 | 8,0 | 4,9 | 8,3 | |

| Débit d'air à 1 atm (m3/s) | 0,54 | 2,3 | 14,5 | 0,17 | 18,2 | |

| Hauteur (m) | chute | 6,7[S 6] | 32,7[S 2] | 21 | 99,3 | 22,1 |

| colonne d'eau totale | 43,4[S 6] | 96,6[S 2] | 104,2[S 4] | 149,3 | 99[S 7] | |

| Débit d'eau (m3/s) | 2,0 | 2,8 | 19,4 | 0,053 | 23,0 | |

| Rapport air/eau | 0,27 | 0,77 | 0,75 | 3,20 | 0,79 | |

| Puissance annoncée (kW) | 83 | 447 | 3 200 | 49 | 4 100 | |

| Rendement | annoncé[note 9] | 70,7 % | 62 % | 82,3 %[S 8] | 77 % | 82 % |

| isotherme[Y 3] | 39,8 % | 66,4 % | 64,4 % | 57,2 % | 64,7 % | |

Humidité de l'air[modifier | modifier le code]

Le mélange intime entre l'eau et l'air suscite, dès la genèse de la trompe, le reproche que l'air produit est humide, donc inadapté à l'activation d'un foyer ou d'un mécanisme délicat. Malgré les corrections, comme des coudes dans la conduite d'air, l'air reste chargé en eau. Celle-ci en vient parfois même à s'écouler à l'extrémité du tuyau[note 10],[10]. Bien que quelques partisans de la trompe, comme Muthuon au début du XIXe siècle, vantent l'effet bénéfique de la présence d'eau dans l'air utilisé dans un haut fourneau[9], la notion heurte le bon sens des praticiens qui imputent à cette humidité une consommation plus élevée en combustible[V 2]. En réalité, s'il est exact que l'humidité du vent peut favoriser la réduction du minerai de fer dans un haut fourneau[note 11] à condition d'être soigneusement dosée[33], l'eau vésiculaire ne peut qu'être néfaste à l'efficacité d'un four. Or il est courant qu'une trompe mal construite ou mal réglée amène des gouttelettes d'eau avec le vent, ce qui ne manque pas de pénaliser le feu de la forge[11].

Mais, contrairement à l'intuition, l'air produit par une trompe peut être plus sec que celui issu des compresseurs adiabatiques que sont les soufflets ou les compresseurs mécaniques. Vers 1830, les recherches, essentiellement faites en France, s'accordent pour démontrer que l'air de la trompe est plus sec que l’air ambiant en été à cause de son refroidissement, et plus humide en hiver à cause de son réchauffement et de sa saturation en humidité[V 15],[11]. La raison vient de ce que l’humidité spécifique décroit lorsque la pression de l'air augmente : quand l'air a atteint la pression de vapeur saturante de l'eau, l'eau se condense au fur et à mesure que la compression se poursuit. Et, dans une trompe, l'eau de condensation rejoint celle de la chute d'eau, avant d’être séparée de l'air au niveau de la caisse[23].

Dissolution de l'air dans l'eau[modifier | modifier le code]

D'après la loi de Henry, la quantité de gaz soluble dans l’eau augmente avec la pression[Y 4]. Dès 1901, dans son ouvrage Water-Power, Frizell évalue l'effet de la solubilité de l'air dans l'eau, et l'identifie clairement comme une limitation pénalisant le rendement des trompes. Mais il ne le mesure pas sur ses prototypes et cantonne cet inconvénient à des trompes à très haute pression, estimant que « si des pressions de 400 à 500 livres (27 à 34 bars) étaient atteintes, cette dissolution deviendrait rédhibitoire »[34].

| Gaz | Hi (25 °C) |

|---|---|

| Azote (N2) | 6,4 × 10−6 |

| Oxygène (O2) | 1,3 × 10−5 |

| Argon (Ar) | 1,4 × 10−5 |

| Dioxyde de carbone (CO2) | 3,4 × 10−4 |

Ainsi, le phénomène, jugé négligeable, n'est pas pris en compte par Taylor. Ce sont les mineurs utilisant l'air de la trompe des Ragged Chutes, débitant un air à 8,3 bars, qui constatent les premiers un appauvrissement notable en oxygène de l'air envoyé. Des mesures confirment alors qu'il ne contient que 17,7 % d'oxygène[S 9]. Cet appauvrissement s'explique par la solubilité plus importante de l'oxygène, la constante de solubilité de Henry de ce gaz étant deux fois plus importante que celle de l'azote[S 8],[Y 5]. Ceci était imperceptible dans le cas des trompes primitives où la pression était très proche de la pression atmosphérique (la teneur en oxygène baisse, au maximum, de 0,3 à 0,4 %), mais c'est un handicap notable des compresseurs de Taylor[V 21].

En effet, Schulze calcule en 1954 que pour une trompe avec un ratio air / eau de 1, un fonctionnement à 0 °C et une pression de l'air délivré de 10 barg, l'air que la trompe dissout dans l'eau est égal à 25 % du volume de l'eau employée. Autrement dit : que 25 % de l'air comprimé ressort par la colonne d'eau montante. « Avec des pertes telles que l'illustre ce calcul, on constate que le rendement de 82 % obtenu à la mine Victoria est hors de question, 70 % étant une valeur plus acceptable étant donné les pertes dues au frottement dans les conduits »[S 8]. Dans les années 2010, des modélisations plus fines prenant en compte la dissolution recalculent le rendement des trompes de la mine Victoria et des Ragged Chutes, qui baisse de 82 % à 64 %[35].

L'effet d'entrainement des bulles qui se reforment dans la colonne d'eau montante serait bénéfique, mais il reste difficile à estimer, notamment parce que la formation de ces bulles se produit en partie bien après la sortie de la trompe[S 10]. Il est donc essentiel de, soit limiter la dissolution, soit capter cet air quand il est rejeté à basse pression dans la colonne d'eau montante[35]. Sinon, sans modification, la compression d'air par les trompes n'est avantageuse que pour des applications nécessitant des pressions de 2 à 5 barg, comme des installations d'hydrométallurgie (flottation, etc.) ou des souffleries[S 10].

Reflux d'air accidentels[modifier | modifier le code]

Le réservoir d'air sous pression constitue un stockage de sécurité de l'énergie qui est apprécié lors de travaux souterrains. Mais ce stockage génère aussi un risque, en particulier dans les grandes trompes. Le principe de la trompe de Frizell-Taylor implique en effet que le réservoir d'air est fermé en ses deux extrémités par deux colonnes d'eau, dont la faible différence de hauteur et de densité permet la circulation de l'eau. Tout déséquilibre peut amener une expulsion violente d'air par la descente d'eau ou par le riser. De tels reflux d'air, destructeurs lorsqu'ils remontent par la descente d'eau, se sont déroulés sur les trompes de Taylor, à au moins trois reprises sur la trompe de la mine Victoria et une fois aux Ragged Chutes[S 11], ainsi qu'en Suède (aucune occurrence n'a été relevée sur les trompes allemandes)[S 12].

Par exemple, lors de l'hiver 1920, le fonctionnement de la prise d'air de la mine Victoria est perturbé par la glace mélangée à l'eau (le frasil) et la colonne d'eau ne peut plus jouer son rôle de bouchon étanche. L'air sous pression stocké dans la chambre de séparation remonte alors brutalement le long d'une descente d'eau, soufflant le bâtiment des prises d'air et projetant une pièce en fonte de 5 tonnes en l'air. En d'autres occasions, c'est la fiabilité du système de régulation de la prise d'air, des erreurs de manœuvre ou le colmatage de la décharge de sûreté qui est en cause[S 11].

- Concrétion de glace hivernale se formant à la sortie de décharge de sûreté, susceptible de colmater celle-ci.

- Le bâtiment des prises d'air de la trompe de la mine Victoria, en 1914, partiellement soufflé par un reflux.

- Une prise d'air de la mine Victoria en 1949, après le retrait des tubes. L'eau et l'air tombent librement dans l'entonnoir-puits. La perte de performance induite n'a pas été pénalisante.

Construction[modifier | modifier le code]

Trompe traditionnelle[modifier | modifier le code]

Les trompes sont « faciles à construire, peu coûteuses [et] n’exigent presque pas d’entretien[36] » dès que les conditions propices à leur utilisation sont présentes, c'est-à-dire une grande chute. Leur simplicité apparaît évidente lorsqu'on les compare avec la construction de soufflets mus par des roues à aubes[10].

Pour autant, la construction d'une trompe est exigeante. Tout d'abord, le niveau de l'eau dans le bief d'amenée doit être parfaitement constant. Il faut donc des amenées et des sorties d'eau complexes, qui nécessitent un savoir-faire particulier de la part du menuisier ou du charpentier[10]. En général, la contrainte sur la stabilité du niveau d'eau amène à créer un réservoir amont de bonne taille, pouvant contenir 10 tonnes d'eau. Celui-ci doit donc être supporté par des étais ou une maçonnerie robuste[37].

L'étranguillon consiste soit en des trous situés après l'étranglement (Dauphiné et pays catalans), soit en des buses (Pays de Foix)[38]. L'étanchéité de l'arbre vis-à-vis des fuites d'air nécessite une construction massive ou parfaitement ajustée. En pays catalan, la méthode la plus répandue consiste à scier un arbre par le milieu, à évider chaque partie puis à les réassembler par des frettes de fer. Dans le comté de Foix, l'arbre est rainuré dans sa longueur, puis fermé par une planche, le « tablier ». D'autres matériaux que le bois peuvent être utilisés : en Languedoc, au XIXe siècle, des trompes ont été faites en pierres[note 12],[10], alors que les prototypes du XXIe siècle construits avec des tuyaux en matière plastique fonctionnent parfaitement[21].

- Trompe du Dauphiné selon l'Encyclopédie. La section est circulaire, et l'aspiration se fait après un étranglement.

- Trompe du Pays de Foix selon l'Encyclopédie. La section est rectangulaire, et l'aspiration se fait entre deux buses.

- Modèles alternatifs de construction de trompe proposés en 1831[note 13].

Trompe de Taylor[modifier | modifier le code]

La prise d'air des trompes modernes a suscité un grand nombre de propositions d'amélioration et de brevets, alors que l'efficacité globale de la trompe dépend peu de cet élément. Ainsi, la prise d'air en siphon de Frizell n'est pas significativement inférieure aux tubes de Taylor (qui sont dérivés des buses des trompes historiques du pays de Foix)[V 20]. Le principe d’aspiration après un étranglement, caractéristique des trompes catalanes, est repris dans la trompe de Clausthal[S 3] ou modifié en éjecteur dans celle de Falun, ces deux variantes s'avérant également satisfaisantes[S 13].

Il faut effectivement signaler que les tubes de la trompe de la mine Victoria ayant été retirés à cause de leur sensibilité au gel, aucune dégradation significative du fonctionnement n'est constatée[31]. En fait, ce que Frizel constate lors de ses essais en 1880 sur son prototype, et que redémontre le chercheur allemand Carl Heirich, c'est qu'il vaut mieux donner à l'eau de la turbulence que de la vitesse. Les conceptions simples générant une émulsion par le choc de l'eau sont estimées préférables par Frizell qui écrit que « n'importe quel agencement de tuyaux pour cette fonction apparaît à l'auteur complètement superflu, et même très discutable »[S 12].

- Prise d'air en siphon, brevetée par Frizell en 1878.

- Tubes de la trompe de Taylor des Ragged Chutes.

- Tube unique de la trompe de Holzappel.

- Venturi et tube perforé de la trompe du charbonnage Victor.

La descente d'eau des grandes trompes remplace le tronc. Une version primitive de cette conception est décrite en Allemagne au milieu du XIXe siècle, dans laquelle l'eau tombant dans un puits de mine génère un courant d'air aérant les galeries[28]. Dans tous les cas, le fonçage d'un puits est coûteux, ce qui explique le recyclage de puits de mine existants pour les compresseurs les plus modestes et leur usage majoritaire dans l'industrie minière. Il est en effet tout à fait possible de faire cohabiter dans un même puits la descente d'eau et le riser, les constructions en U (Ragged Chutes et mine Victoria) étant finalement exceptionnelles. Malgré ces possibilités, les chercheurs qui étudient la rentabilité d'un compresseur hydraulique éludent généralement la question du coût d'un puits[39]. Une autre possibilité consiste à en construire le maximum en superstructure (trompe d'Ainsworth et prototypes du XIXe siècle). Quand un vieux puits de mine est réutilisé, le chevalement peut porter la prise d'air, en étant parfois même rehaussé (trompes de Grund)[40].

- Trompe de Persberg, de construction classique.

- Trompe de Clausthal, en 1908. L'inclinaison de la descente d'eau est une originalité, mais elle dégrade probablement les performances[S 3].

- Trompe d'Ainsworth, construite essentiellement en superstructure.

- La trompe du 4e puits d'aération de Grund, installée dans un chevalement.

- La trompe du puits Knesebeck de Grund, unique par sa superstructure et son état de conservation[40].

L'enceinte de tranquilisation, qui cumule les fonctions de collecteur d'eau et de dévésiculeur, peut adopter des configurations très diverses. S'il est évident que l'impact de la colonne d'eau représente une perte d'énergie sensible, et qu'une mauvaise conception peut compliquer la séparation entre les deux fluides, une conception étudiée contribue finalement peu à l'efficacité globale de l’installation. En effet, la maîtrise de l'impact par des formes en chapeau chinois (trompes de Taylor), des arrivées d'eau latérales (Dillingen, Peterborough, etc.) ou par le bas (Clausthal, Falun, etc.), apporte moins qu'une faible vitesse de descente[V 17].

La qualité de la séparation croît avec le temps de séjour, donc avec la taille de l'enceinte. Mais il est très coûteux de créer un volume étanche et de grande taille sous terre. Les grandes galeries de séparation des trompes de la mine Victoria ou des Ragged Chutes sont réservées aux installations les plus puissantes. Sur les petites installations, ce chenal est souvent enroulé en spirale (Dillingen, Peterborough, etc.). La réutilisation de puits existants contraint la taille des enceintes pour les rendre compatibles avec les dimensions du puits (Grund, Clausthal, Falun, etc.)[S 14]. Sinon, c'est tout un accrochage qui peut être transformé en chambre étanche (Persberg). Enfin, puisque l'enceinte est souvent noyée, une solution originale, mais jamais construite, consisterait à réaliser une installation sous-marine au lieu de souterraine[41].

- Pièces d'impact en chapeau chinois à la trompe de la mine Victoria.

- La grande galerie de tranquilisation de la trompe de la mine Victoria.

- Séparateur en spirale de Petersborough.

- Les réservoirs séparateurs de la trompe du 4e puits d'aération de Grund, optimisés pour être descendus dans le puits.

- Chambre de séparation sous-marine.

Utilisations[modifier | modifier le code]

Trompe originelle[modifier | modifier le code]

Les toutes premières descriptions de la trompe, au XVIe siècle, évoquent son utilisation dans la métallurgie où elle est une alternative économique aux soufflets de forge[6],[7]. Le soufflage des hauts fourneaux est une application courante même si, dans ce cas, le besoin en vent limite l'emploi des trompes aux petites unités, et impose l'emploi de plusieurs trompes associées en parallèle[10]. Rapidement, d'autres applications sont envisagées, comme l'alimentation d'un orgue mais, dans ce cas, peu d'informations sont disponibles sur son utilisation réelle[8].

Au début du XVIIIe siècle, Calvör en Basse-Saxe[13] et d'Aubuisson en Ariège, essaient simultanément la trompe pour la ventilation des galeries de mine. L'efficacité du système impressionne[note 10],[10], mais le rendement de la trompe, alors assez faible, ne permet de ventiler que les étroites galeries de roulage : l'aération d'une exploitation minière complète n'est pas envisageable[42]. Pour autant, les techniques d'extraction minière de l'époque imposant le creusement de galeries de drainage, la compacité et la simplicité des trompes est appréciée[27],[28].

Au XIXe siècle, la trompe reste d'un usage courant en métallurgie. Elle caractérise le haut fourneau bergamasque[43] et surtout la forge catalane. Si celle-ci surclasse alors bien des méthodes historiques de production d'acier, le mérite revient plus à la qualité des aciers produits et à la cohérence des techniques utilisées, qu'aux performances de la trompe[44].

Trompes de Taylor[modifier | modifier le code]

Les trompes de Taylor apparaissent comme la résurrection de la technologie. Mais l'utilisation change : il ne s'agit plus de générer un débit d'air à faible pression, idéal pour attiser une combustion ou ventiler un secteur, mais de produire de l'air comprimé, source d'énergie. Dans ce contexte, la nouvelle trompe est un compresseur aussi performant que simple[45].

La première trompe de Taylor, construite en 1896, sert à alimenter l'usine de textile de Magog, au Canada. L'énergie qu'elle fournit est largement suffisante pour les besoins de l'usine, et l'invention reçoit une publicité importante[45]. Cette trompe a alimenté l'usine jusqu'en 1953, mais est restée opérationnelle jusque dans le milieu des années 1970, lorsqu'une modernisation des outils de l'usine la rendit inutile[46].

En 1898, Taylor construit une trompe pour alimenter une quinzaine de mines à Ainsworth[S 2]. Celle-ci fonctionne peu, même si elle est encore en service en 1911, lorsque la mine de cuivre voisine de Kaslo ferme[23],[note 14]. Puis, en 1906, Taylor construit une autre trompe aux États-Unis pour alimenter la mine Victoria, dans le pays du cuivre. Celle-ci coûte une somme assez considérable, 440 000 $[note 15], mais produit la puissance nécessaire aux machines jusqu'à la fermeture de la mine, en 1921[Y 6]. En 1910, une autre trompe de Taylor, sur les Ragged Chutes de la rivière Montréal, près de Cobalt alimente les foreuses pneumatiques utilisées dans les mines voisines[22]. C'est la trompe la plus puissante jamais construite. Elle fonctionne jusqu'en 1981[23], avec seulement deux arrêts d'entretien. Ses vestiges, propriété de Canadian Hydro qui utilise la chute d'eau dans un barrage hydroélectrique, sont encore visibles[48].

Les trompes de Taylor inspirent plusieurs constructeurs, surtout en Allemagne où deux trompes d'études sont construites à Dillingen et à Siegen. Sous l’impulsion de l'ingénieur Peter Bernstein, plusieurs trompes industrielles, mais de puissance modeste, y sont construites. Celles-ci suscitent bien moins de publicité que les trompes géantes de Taylor[S 15]. Pourtant, le Haut-Harz est, avec la région des grands lacs, l'endroit où les trompes inspirées de celles de Taylor ont été les plus nombreuses. Après la discrète trompe du puits Meding en 1895[49], au moins 7 installations y ont été mises en service entre 1907 et 1913, toutes dans des puits de mines connectés à des galeries de drainage[40] : 3 à Bad Grund (le puits d'aération IV, le puits Knesebeck et le puits Hilfe Gottes-Achenbach[50]), 3 à Clausthal (puits Altensegen et Kaiser-Wilhelm, avec 2 installations) et le puits Duc Ernst August à Bockwiese[40]. Hors de ce secteur, la technologie est adoptée en Allemagne, avec notamment une trompe dans le puits 4 de la mine Victor[51] ainsi que dans la fosse Holzappel[S 16].

Le Pérou, l'Angleterre, l'Espagne et le Nigeria auraient également expérimenté la technologie. Mais tous les auteurs constatent l'absence de description disponible, tant sur leurs caractéristiques que sur leur histoire[52]. De même, la trompe de 149 kW construite en 1901 dans la chaîne des Cascades[S 2], quoique décrite avec précision, pourrait n'avoir jamais été construite[S 17]. Enfin, certaines trompes, comme celle de Dilling et du puits du Glanzenberg à Siegen, ont été des prototypes très aboutis mais n'ont jamais eu d'utilité industrielle[S 18]. Quels que soient les critères retenus, les auteurs ne recensent qu'une vingtaine de trompes modernes construites dans la continuité de la trompe de Magog[23],[52].

| Lieu | Alimentation en eau | Date mise en service | Date d’arrêt | Puissance annoncée (kW) | Utilisation de l'air comprimé |

|---|---|---|---|---|---|

| Magog[22],[45] | Rivière Magog | 1896 | 1953[23],[note 16] | 83,3 | Usine de textile de Magog. |

| Ainsworth[23],[V 22] | Coffee Creek[53] | 1898 | peu après 1911 | 447 | Machines de 16 mines de plomb et de zinc, connectées à la trompe par un réseau de 3,44 km de tuyaux[54]. |

| Norwich[23],[S 19],[55] | Rivière Quinebaug | 1902 | 1929 | 1 018 | Installations annexes à une mine, connectées à la trompe par une conduite de 4 milles[S 17]. |

| Peterborough[23],[46] | Voie navigable Trent-Severn | 1904 | 1967 | 33,5 | Intégrée à l'écluse-ascenseur de Peterborough. |

| Puits Central (Laurenburg)[S 16] | Étang de barrage[30] | 1905 | NC | 30,1 | Mine de zinc et plomb de Holzappel. |

| Rockland Township[V 20] | Rivière Ontonagon | 1906 1929 | 1921[Y 6] 1930[S 20] | 3 200 | Machines de la mine Victoria. Sert brièvement en 1929 pour la construction du barrage Victoria[S 20]. |

| Puits Altensegen (Clausthal)[V 22],[31] | Galerie Tiefer Georg | 1907-1908 | NC | 49,4 | Machines d'une mine d'argent. |

| Puits Victor 4 (Castrop-Rauxel)[51],[56] | Eau d'exhaure pompée dans le charbonnage Victor | vers 1908[52] | NC | 34,7 [note 17] | Machines d'une mine de houille. |

| 4e puits d'aération de la galerie Tiefer Georg (Grund)[51],[S 3] | Barradines et galeries | 1909 | 1988[49] | 49,7 | Machines d'une mine d'argent, en remplacement de deux compresseurs électriques. |

| Ragged Chutes (Cobalt)[23] | Rivière Montréal | 1909 | 1981 | 4 100 | Machines de 25 mines d'argent[Y 7], connectées à la trompe par un réseau de 100 milles de tuyaux[S 9]. |

| Puits Knesebeck (Grund)[40] | Barradines et galeries via le puits Wiemannsbucht[50] | 1912-1913[57] | 1977[49] | 43,4 [note 18] | Intégré à un réseau de distribution d'air comprimé. |

| Persberg[23] | Lacs Horrsjoarna | 1915 | 1954 | ≈ 50[note 19] | Machines des mines de fer d'Odalfältet à Persberg[58]. |

| Falun[S 13] | Fossé de Krondiket | 1925 | peu avant 1954 | 60[Y 3] | Machines de la mine de cuivre de Falun. |

Les trompes ont été essentiellement utilisées en métallurgie puis dans les mines. Dans ces contextes, il s'agit d'une technologie éprouvée. Sa pertinence avec des utilisations plus générales, comme l'industrie textile à Magog, prouve que l'utilisation des trompes peut s'envisager dans des contextes très divers. Un cas moderne consiste en l'utilisation des trompes pour la production d'électricité : quelques laboratoires explorent ce concept, avec la réalisation de prototypes[V 23].

La compression isotherme est une particularité intéressante : l'air comprimé est froid. Sa détente pourrait réfrigérer ou produire de l'air conditionné[59]. L'autre intérêt de la compression isotherme est qu'elle nécessite un travail minimal. Utiliser une trompe à la place d'un compresseur mécanique qui est adiabatique permet d'augmenter le rendement d'une turbine à gaz ou d'un moteur fonctionnant en cycle d'Ericsson[39]. Grâce à l'excellent rendement des pompes à eau, même une trompe en circuit fermé est plus avantageuse qu'un compresseur adiabatique[60].

L'inconvénient de la dissolution de l'air peut devenir le principal intérêt de la trompe. La solubilité de l'oxygène dans l'eau a été exploitée dans des prototypes de trompes traitant les eaux de mines : en faisant communiquer plusieurs niveaux d'eau, on peut faire circuler l'eau tout en l'oxygénant (généralement, on cherche à oxyder le fer dissous). Mais l'importante solubilité du CO2 dans l'eau (53 fois celle de l'azote et 26 fois celle de l'oxygène[Y 5]) est également intéressante : ces trompes peuvent extraire l'acide carbonique de la roche. Ce traitement neutralise une eau trop acide pour être traitée ou rejetée[21],[61],[62]. La capacité des trompes à capturer le CO2 en fait de bon candidats pour la capture de ce gaz à effet de serre dans le traitement des fumées industrielles[63].

Bilan et perspectives[modifier | modifier le code]

Autant critiquée que louée lors de son invention au XVIe siècle, la trompe a connu une résurrection remarquable grâce à Taylor. Mais la technologie, portée par une poignée d'entrepreneurs et de chercheurs, a périclité avant de disparaître définitivement en 1988 avec l'arrêt de la trompe du 4e puits d'aération à Grund[49].

Il faut relever que les trompes de Taylor, installées dans des zones froides, ont eu une fiabilité pénalisée par la formation de glace, et des performances dégradées à cause de l’importante solubilité de l'air dans l'eau froide. Ainsi, il a fallu installer un compresseur mécanique de 1,5 MW aux Ragged Chutes pour soutenir la production d'air comprimé en hiver[V 24]. Les trompes allemandes ont été installées dans un environnement plus favorable, par des chercheurs qui ont minutieusement étudié leur fonctionnement. Mais leurs performances ont été limitées par la modestie des moyens consacrés à leur construction[30].

Pour autant, au début du XXIe siècle les trompes sont l'objet de recherches soutenues. Des simulations de plus en plus précises confirment qu'un rendement d'au moins 70 % est tout à fait possible. Leur faible coût de construction comme de fonctionnement, comparativement aux compresseurs mécaniques ou aux turbines hydrauliques, en fait une technologie économiquement viable. Capables d'exploiter de faibles hauteurs de chute (1,7 mètre suffit à une trompe moderne)[64], leur utilisation peut être multiple. Par exemple, les trompes sont envisagées pour exploiter l'énergie des vagues[65],[66].

L'aspect isotherme de la compression, ainsi que la dissolution de l'air dans l'eau, sont maintenant parfaitement compris. La compression isotherme est intéressante pour la production d'air comprimé à température ambiante : les trompes sont un système plus simple et plus efficace que les compresseurs dotés d'intercooler. La dissolution peut être limitée en augmentant la température et la concentration en solutés de l'eau[35],[Y 8],[23]. Ainsi, depuis les années 2010, des trompes en circuit fermé sont intensivement étudiées, avec la réalisation de modèles numériques, de prototypes[V 23] et d'un démonstrateur industriel[67].

Enfin, la capacité des trompes à séparer des gaz est une autre perspective prometteuse : capables de capter de l'oxygène ou du dioxyde de carbone, elles peuvent contribuer à la dépollution des sols ou au traitement des fumées industrielles[59].

Notes et références[modifier | modifier le code]

Notes[modifier | modifier le code]

- La moitié nord de l'Italie est, depuis le XIIIe siècle, le berceau de nombreuses innovations sidérurgiques. À titre d'exemple en 1226, Le Filarète décrit un procédé de production d'acier en deux étapes à Ferriere[2], avec un haut fourneau dont la fonte était coulée deux fois par jour dans de l'eau pour en faire un granulé[3]. La méthode bergamasque y a été également inventée au XVIIe siècle[4]. Plus récemment, dans le milieu des années 1960, l'aciérie électrique compacte est inventée près de Brescia[5].

- Dans les Pyrénées, ce mouvement d'est en ouest des hommes et des techniques est un renversement du sens des migrations des forgerons, perceptible dès la fin du XVIe siècle[11],[9].

- Un haut fourneau nécessite un air à forte pression, capable de traverser la charge : seuls les soufflets, et plus tard les pistons, sont capables d'atteindre une pression suffisante. Quant au puddlage, il exige que le four soit en dépression, afin que les fumées soient en permanence aspirées le long de la voûte du four à réverbère et n'entrent pas en contact avec le métal.

- Taylor aurait été inspiré par l'observation d'une rivière gelée en surface et alimentée par le déversoir d'un barrage. Il constate que l'eau qui se déverse emporte avec elle une grande quantité d'air, qui se trouve piégé sous la couche de glace, formant de grandes bulles d'air sous pression[22].

- Le barg, ou « bar gauge », précise que la pression 0 correspond à la pression atmosphérique. Pour plus de détails, voir l'article bar (unité).

- La première publication de Beaunier et Gallois, en 1903, estimait le débit d'air à 208 L/s. Quelques années plus tard, ce débit est révisé et divisé par 4, diminuant d'autant la puissance et le rendement de la trompe[V 14].

- Puissance de compression isotherme calculée à partir des mesures. Dans le cas où la mesure de pression est indisponible, elle est arbitrairement estimée à 55 mbarg. Le travail est égal à (travail molaire pour une compression isotherme)[29].

- L'hypothèse d'une compression adiabatique est démontrée par l'absurde lors d'essais réalisés en Allemagne : elle amène à des rendements supérieurs à 1[S 5],[30] !

- Au début du XXe siècle, le rendement annoncé est généralement adiabatique au lieu d'être isotherme[23], et la dissolution de l'air dans l'eau est systématiquement sous-estimée[V 3].

- Une observation de la trompe de d'Aubuisson décrit qu'il « transporta l'air le long d'une galerie, à une distance de 387 m, et quoique cet air passât par deux coudes de 90 degrés et deux autres de 135 degrés, et montât considérablement pendant tout son parcours, on voyait cependant des filets d'eau s'échapper par l'extrémité du tuyau[10]. »

- Plus précisément, l'hydrogène favorise la réduction grâce aux réactions suivantes[33] :

- Fe3O4 + H2 → 3 FeO + H2O

- H2O + CO → H2 + CO2

Ainsi que :- FeO + H2 → Fe + H2O

- H2O + CO → H2 + CO2

- Construire en pierre l'arbre d'une trompe est critiquable : l'ensemble est sensible au gel, et « leur solidité peut les rendre très dispendieux, nuisibles même ; car pour peu qu’ils déversent, par un accident quelconque, il faut les démolir et les reconstruire[10]. »

- Les innovations proposées (flotteur et entrée d'air secondaire) se sont avérées inutilisables pratiquement[V 12]. Le niveau d'eau en sortie de caisse est d'ailleurs inférieur à celui dans la caisse, ce qui montre une mauvaise compréhension du fonctionnement, ou un mauvais réglage de la trompe.

- L'extension du Great Northern Railway devant desservir la mine de cuivre de Kaslo n'est pas construite, et la mine ferme rapidement. La trompe qui aurait dû alimenter cette mine se cantonne alors à l'alimentation de petites mines voisines de plomb et de zinc, qui n’assurent pas une rentabilité satisfaisante. Taylor, qui a financé les 60 000 $ liés à la construction de la trompe, enregistre une perte importante sur cette affaire[46].

- Soit, en prenant en compte l'inflation, 12,5 millions de dollars de 2018[47].

- Les auteurs divergent sur la date d'arrêt de la trompe : Schulze indique un arrêt dès 1901 au profit de l'énergie hydroélectrique[S 17], qui surprend car une si faible durée de vie aurait torpillé la technologie par une publicité abondante et négative. Millar donne une date plus conventionnelle de 1953[23] et d'autres estiment que la trompe aurait été opérationnelle jusque dans le milieu des années 1970[22].

- Compression isotherme de 625 m3/h à 6 bar. La puissance hydraulique exploitée se situe entre 53,7 et 66,9 kW, le débit d'air entre 600 et 650 m3/h, soit un rendement évoluant entre 62 et 54 %[51].

- Compression isotherme de 750 m3/h à 6,5 bar[40].

- Schulze estime les mesures et la modélisation si défectueuses qu'il se refuse à rapporter les caractéristiques établies[S 13].

Références[modifier | modifier le code]

- (en) Leroy E. Schulze, Hydraulic Air Compressors : Circular 7683, (lire en ligne) (voir dans la bibliographie)

- p. 1.

- p. 10

- p. 24.

- fig. 22

- p. 22

- p. 8.

- fig. 28.

- p. 32.

- p. 19.

- p. 33.

- p. 16-17.

- p. 26.

- p. 29.

- p. 25.

- p. 20-27.

- p. 23.

- p. 2.

- p. 20-23.

- p. 11

- p. 3.

- p. 49 ; 51.

- p. 51.

- p. 54-57.

- p. 100.

- p. 141.

- p. 86 ; 95-98.

- p. 59.

- p. 62-67.

- p. 24-29 ; 140.

- p. 52.

- p. 46.

- p. 49.

- p. 50.

- p. 44.

- p. 46-48.

- p. 95.

- p. 86 ; 95.

- p. 94.

- p. 94-95.

- p. 55.

- p. 101.

- p. 57.

- p. 110-139.

- p. 99-100.

- (en) Stephen M. Young, Simulating air absorption in a hydraulic air compressor, (lire en ligne [PDF]) (voir dans la bibliographie)

- p. 17-18.

- p. 8-10.

- p. 6.

- p. 45.

- p. 46-47.

- p. 7.

- p. 2.

- p. 46-47 ; 111-120

- Autres références

- (en) William Oliver Webber, « Hydraulic compression of air », dans Transactions of the New England Cotton Manufacturers' Association (no 72), (lire en ligne), p. 188.

- (en) Donald B. Wagner, Science and Civilisation in China: 5. Chemistry and Chemical Technology: part 11 Ferrous Metallurgy : (suite de Joseph Needham), Cambridge University Press, , p. 349–351 ; 354-355.

- (en) B. G. Awty, « The blast furnace in the Renaissance period: haut fourneau or fonderie ? », Transactions of Newcomen Society, vol. 61, 1989–90, p. 67.

- Pierre Judet, « Industrie, société et environnement. Mines, hauts-fourneaux et forêts de basse Maurienne au XIXe siècle », Siècles, no 42, (lire en ligne).

- Olivier C. A. Bisanti, « Histoire du four électrique », Soleil d’Acier, .

- (en) John Baptista Porta (trad. du latin), Natural magick [« Magiae naturalis »], Londres, T. Young and S. Speed, (1re éd. 1558) (lire en ligne), p. 409traduction anglaise

- (de) Franz Maria Feldhaus, Die Technik der Vorzeit, der geschichtlichen Zeit und der Naturvölker : Ein Handbuch für Archäologen und Historiker, Museen und Sammler, Kusthändler und Antiquare. Mit 873 Abb, Engelmann, (lire en ligne [PDF]), p. 371.

- (it) Giovanni Branca, Le machine : volume nuovo et di molto artificio da fare effetti maraviglio si tanto spirituali quanto di animale operatione arichito di bellissime figure con le dichiarationi a ciascuna di esse in lingua volgare et latina, Rome, (lire en ligne), Figura XVIII.

- Francis Dabosi, « La forge à la Catalane : magie de l'Eau et du Feu », sur cadrescatalans.com.

- Jacques Corbion (préf. Yvon Lamy), Le savoir… fer — Glossaire du haut-fourneau : Le langage… (savoureux, parfois) des hommes du fer et de la zone fonte, du mineur au… cokier d'hier et d'aujourd'hui, 5, [détail des éditions] (lire en ligne [PDF]), § Trompe (à Eau).

- Jules François, Recherches sur le gisement et le traitement direct des minerais de fer dans les Pyrénées et particulièrement dans l’Ariège, Paris, Editions Carilian-Goeury, (lire en ligne), p. 206-213

- (de) « Die Geschichte der Grubenbewetterung », p. 11.

- (de) Wilfried Ließmann, Historischer Bergbau im Harz, Berlin et Heidelberg, Springer Verlag, (ISBN 978-3-540-31327-4).

- (de) Gustav Köhler, Lehrbuch der Bergbaukunde, Leipzig, Wilhelm Engelmann, .

- (en) Estanislau Tomàs, « The Catalan process for the direct production of malleable iron and its spread to Europe and the Americas », Contributions to Science, Barcelone, Institut d’Estudis Catalans, , p. 229-230 (lire en ligne [PDF]).

- Giovanni Battista Venturi, Recherches expérimentales sur le principe de la communication latérale du mouvement dans les fluides, appliqué à l'explication de différens phénomènes hydrauliques, (lire en ligne)

- Emmanuel-Louis Gruner, Traité de métallurgie — métallurgie générale, t. 2 (procédé de métallurgiques, chauffage et fusion, grillage, affinage et réduction), Dunod, [détail des éditions] (lire en ligne), partie I, p. 257.

- J. Levainville, L'Industrie du Fer en France, Paris, Armand Colin, coll. « Armand Colin » (no 19), , 210 p. (lire en ligne), p. 42, 99-101

- A. Armengaud, La fin des forges catalanes dans les Pyrénées ariégeoises, Paris, Armand Colin, coll. « Annales. Économies, Sociétés, Civilisations », (lire en ligne), p. 65.

- Brevet US 199819 Improvement in methods of compressing air.

- (en) Bruce R. Leavitt, Aeration of Mine Water Using a TROMPE, .

- (en) « The Hydraulic Air Compressor - a brief history », .

- (en) Dean L. Millar et Eric Muller, Hydraulic Air Compressor (HAC) Demonstrator Project, American Council for an Energy-Efficient Economy, (lire en ligne [PDF]).

- (en) William B. Jensen, « The Hirsch and Büchner Filtration Funnels », Journal of Chemical Education, (lire en ligne [PDF]).

- (en) Hermann Sprengel, « The invention of the water-air-pump », The chemical news and journal of physical science, vol. 27, no 688, , p. 49 (lire en ligne).

- (en) « How the pulser pump works, benefits to the environment, and details about how much you can pump ».

- (de) Aloys Wehrle, Die Grubenwetter, Vienne, Franz Tendler,

- (de) Leo Wilhelm, Lehrbuch der Bergbaukunde, Quedlinburg, Druck und Verlag von G Basse, .

- « Travail de compression », sur Process's

- (de) Peter Bernstein, « Hydraulische Luftkompressionsanlagen », Glückauf, no 29, , p. 933-943 (lire en ligne)

- (en) Robert Peele, Compressed air plant; the production, transmission and use of compressed air, with special reference to mine service, (lire en ligne), p. 209-220.

- (en) « The Taylor Compressor », sur coppercountryexplorer.com, .

- (en) J. Bilik, P. Pustejovska, S. Brozova et S. Jursova, « Efficiency of hydrogen utilization in reduction processes in ferrous metallurgy », Scientia Iranica, vol. 20, no 2, , p. 337–342 (DOI 10.1016/j.scient.2012.12.028, lire en ligne).

- (en) Joseph Palmer Frizell, Water-Power : An outline of the development and application of the energy of flowing water, New York, J. Wiley & sons, , 646 p. (lire en ligne), p. 475-477.

- (en) Dean L. Millar, « A review of the case for modern-day adoption of hydraulic air compressors », Applied Thermal Engineering, no 69, , p. 55-77 (DOI 10.1016/j.applthermaleng.2014.04.008, lire en ligne)

- Achille Ferry, Cours de métallurgie du Fer, École Centrale de Paris, 1842-1843, p. 1, cité par Corbion, § Trompe.

- G. Tom Richard, Études sur l'art d'extraire immédiatement le fer de ses minerais sans convertir le métal en fonte, (lire en ligne), p. 170-171.

- Denis Diderot (dir.) et Jean Le Rond D'Alembert (dir.), Encyclopédie ou Dictionnaire raisonné des sciences, des arts et des métiers, vol. 3 des planches, (lire sur Wikisource).

- (en) Robert S. Sproule, Hydraulic air compressor with gas turbines, (DOI 10.4296/cwrj0603273, lire en ligne [PDF]), p. 273-283.

- (de) Wilhelm Rögener, « Hydrokompressor », .

- Brevet US 6638024 Hydraulic air compressor system - employing a body of fluid to provide compression.

- (de) Emil Stöhr, Katechismus der Bergbaukunde, Wien, Lehmann & Wentzel Buchhandlung für Technik und Kunst, .

- Ed. Audibert, « Notice sur l'affinage du fer par la méthode bergamasque dans les usines de Lombardie », Annales des Mines, Carilian-Gœury et Dalmont, 4e série, t. 1, , p. 627 ; 646 (lire en ligne).

- Compte-rendu des travaux des ingénieurs des mines: de 1834 à 1845, Imprimerie royale, (lire en ligne), p. 17.

- (en) Louis Bell, Electric power transmission; a practical treatise for practical men, McGraw publishing co, (lire en ligne), p. 55-57.

- (en) « 1895 to 1914 From the Smallest Observation Came a Great Invention », .

- (en) « U.S. Inflation Rate, 1898-2018 ($440,000) »

- (en) Charles Dumaresq, « Power to the Mines », .

- (de) « Funktionsweise und Technik des Hydrokompressorenturmes », .

- (en) Unesco, « Mines of Rammelsberg and Historic Town of Goslar » [PDF], Unesco, , p. 51.

- (de) Peter Bernstein, « Hydraulische Kompressoren », Glückauf, no 33, , p. 1245-1246 (lire en ligne).

- (en) Javier Rico Paez, Jet pump cooling for deep mines, Université du Québec en Abitibi, (lire en ligne [PDF]), p. 48.

- (en) James T. Fyles, Geology of the Ainsworth-Kaslo area, British Columbia, British Columbia Departement of Mines and Petroleum Resources, (lire en ligne [PDF]), p. 12.

- (en) « Taylor haydraulic air compressor at Ainsworth », British Columbia Mining Record, (lire en ligne).

- Webber 1902, p. 188.

- (de) Peter Bernstein, « Hydraulische Kompressoren », Polytechnisches Journal, no 38, , p. 598-602 (lire en ligne).

- Unesco 2010, p. 36 ; 52.

- (sv) « Odalfältet », sur filipstadsbergslag.com.

- Brevet WO 2014197968 Hydraulic gas compressors and applications thereof.

- Brevet US 4462205 Integrated coal-fired gas turbine power plant.

- (en) Bruce R. Leavitt, Tim Danehy et Bryan Page, « Use of TROMPEs in Mine drainage treatment »,

- Brevet US 950999 Apparatus for aerating water.

- Brevet US 6272839 Hydraulic air compressor and biological reactor system and method.

- (en) Aissa Walid Aniss, Mohamed Salama Abdel-Hady et Ahmed Kamal A bdel-Fatah, Performance Analysis of Low Head Hydraulic Air Compressor, SciRes, (DOI 10.4236/sgre.2010.11003, lire en ligne [PDF]).

- Brevet US 854009 Automatic tidal air-compressor.

- Brevet US 3754147 Method and system for conversion of water and development of power.

- (en) « Mining Innovation Launch: Hydraulic Air Compressor (HAC) Demonstrator », .

Voir aussi[modifier | modifier le code]

Bibliographie[modifier | modifier le code]

- (en) Leroy E. Schulze, Hydraulic Air Compressors : Circular 7683, United States Department of Interior, (lire en ligne)

- Jacques Corbion (préf. Yvon Lamy), Le savoir… fer — Glossaire du haut-fourneau : Le langage… (savoureux, parfois) des hommes du fer et de la zone fonte, du mineur au… cokier d'hier et d'aujourd'hui, 5, [détail des éditions] (lire en ligne [PDF]), § Trompe (à Eau)

- (en) Robert Peele, Compressed air plant; the production, transmission and use of compressed air, with special reference to mine service, (lire en ligne), p. 209-220

- (en) Stephen M. Young, Simulating air absorption in a hydraulic air compressor (Thèse de Master), Laurentian University, (lire en ligne [PDF])

- (de) « Hydraulische Luftkompressionsanlagen », Glückauf, no 29, , p. 933-943 (lire en ligne)

- (en) « 1895 to 1914 From the Smallest Observation Came a Great Invention »,

- (en) Dean L. Millar et Eric Muller, Hydraulic Air Compressor (HAC) Demonstrator Project, American Council for an Energy-Efficient Economy, (lire en ligne [PDF])

- Francis Dabosi, « La forge à la Catalane : magie de l'Eau et du Feu », sur cadrescatalans.com

French

French Deutsch

Deutsch

![Modèles alternatifs de construction de trompe proposés en 1831[note 13].](http://upload.wikimedia.org/wikipedia/commons/thumb/a/a1/Dictionnaire_technologique_-_trompes.png/106px-Dictionnaire_technologique_-_trompes.png)

![Trompe de Clausthal, en 1908. L'inclinaison de la descente d'eau est une originalité, mais elle dégrade probablement les performances[S 3].](http://upload.wikimedia.org/wikipedia/commons/thumb/3/3e/Wassertrommel_von_Clausthal_%281908%29.png/82px-Wassertrommel_von_Clausthal_%281908%29.png)

![La trompe du puits Knesebeck de Grund, unique par sa superstructure et son état de conservation[40].](http://upload.wikimedia.org/wikipedia/commons/thumb/3/38/Knesebeck-Schacht%2C_hydrocompressor_%28height_45_m%29_with_shaft_buildings.jpg/80px-Knesebeck-Schacht%2C_hydrocompressor_%28height_45_m%29_with_shaft_buildings.jpg)