Photolithographie — Wikipédia

La photolithographie est l'ensemble des opérations permettant de transférer une image (généralement présente sur un masque) vers un substrat. Cette technique est très utilisée dans l'industrie du semi-conducteur. Les motifs de l'image ainsi transférée deviendront par la suite les différentes zones des composants électroniques (exemple : contact, drain…) ou les jonctions entre ces composants.

Introduction

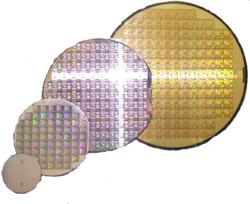

[modifier | modifier le code]La fabrication des composants micro-électroniques repose sur un grand nombre de techniques, dont la complémentarité permet finalement l’obtention de composants utilisables tels que les diodes, les transistors, ou encore les puces qui ne sont en fait qu’un assemblage de ces composants élémentaires.

La principale technique mise en œuvre est la lithographie, dont l'origine remonte à une ancienne méthode d’impression en noir et blanc à partir d’une pierre calcaire sur laquelle est reporté un motif (à l’envers) à l’aide d'une encre, motif ensuite transféré par contact sur le support à imprimer, comme Alphonse Poitevin et son procédé de photolithographie sur pierre[1], en 1855. On retrouve un grand nombre de dérivés de cette méthode dans les procédés d’imprimerie, et plus tard un procédé de ce type a été appliqué à la fabrication de semi-conducteurs, c’est la photolithographie.

Matériaux et procédés

[modifier | modifier le code]

Généralités et terminologie

[modifier | modifier le code]Les étapes du procédé de photolithographie, commencent par l'application d'une photorésine sous forme d'un film fin sur la surface d'un substrat (ex. : silicium ou oxyde de silicium). Elle est ensuite exposée à une radiation lumineuse. Lors de cette étape l'utilisation d'un masque, formé de zones opaques et transparentes, permet de définir le motif que l'on souhaite reproduire sur la plaquette.

Préparation des substrats

[modifier | modifier le code]Les principaux matériaux utilisés pour la fabrication de composants microélectroniques sont choisis pour leurs propriétés intrinsèques. En premier lieu vient le silicium, matériau semi-conducteur par excellence (le plus abondant, le moins cher à fabriquer et disposant des très bonnes propriétés de semi-conducteur). Il est aussi possible de trouver des matériaux semi-conducteurs composés, tels l'arséniure de gallium (GaAs), le nitrure de bore (BN), le phosphure d'indium (InP), etc., ayant d'autres propriétés intéressantes. On trouve aussi certains métaux tels que l'aluminium ou le cuivre, choisis pour leurs propriétés conductrices notamment, qui pourront jouer le rôle de connexion interne, ou encore des isolants tels que le dioxyde de silicium (SiO2) et certains matériaux organiques. On peut encore ajouter à cette liste bon nombre de matériaux qui se prêteront, par exemple, à la réalisation de résistances ou de capacités.

Chacun de ces matériaux doit être mis en œuvre selon des techniques adaptées, afin d'en obtenir les propriétés recherchées. Ainsi les métaux peuvent être déposés par des procédés de pulvérisation ou de craquage en phase vapeur ou par électrochimie (cas du cuivre), les oxydes de silicium seront créés par oxydation du silicium qui constitue les wafers ou par dépôt en phase vapeur, etc.

Des caractéristiques de planéité, d'état de surface, de conductivité bien précises sont recherchées à tous les stades de la fabrication.

Chaque ajout, ou retrait, de matière sur une plaquette nécessite d'être fait selon un certain schéma, défini lors de la conception de la puce, de telle sorte que chacune des caractéristiques pour lesquelles un matériau est recherché puisse jouer pleinement son rôle au sein du composant une fois celui-ci terminé et mis en boîtier.

Génération d'un masquage (photo)

[modifier | modifier le code]L'exposition crée des réactions au sein de la résine et engendre des modifications chimiques, les zones irradiées vont voir leur solubilité évoluer suivant le type de résine - positive ou négative. Les solvants spécifiques contenus dans le développeur vont permettre d'éliminer la résine exposée ou non selon sa solubilité et ainsi de mettre à nu la dernière couche mince déposée sur le substrat.

- Dans le cas où la région exposée devient plus soluble, une image positive du masque est formée avec la résine, d'où le terme résine positive. À l'inverse lors de l'utilisation d'une résine négative l'image formée l'est en négatif (les zones exposées résistent au développement).

L'étape suivante, dans le cas d'une gravure, va éliminer la couche du substrat (exemple : SiO2dioxyde de silicium) dans toutes les régions non recouvertes de résine, les motifs du masque seront alors reproduits sur la couche inférieure. Dans le cas d'un implant ionique, la résine suffisamment épaisse bloquera, là où elle est présente, l'implantation d'ions dans le substrat. Les photorésines doivent donc posséder deux qualités essentielles. Dans un premier temps offrir une bonne réponse à l'exposition radiative, afin d'assurer la reproduction fidèle et précise de l'image du masque. Et dans un second temps protéger efficacement le substrat durant la gravure ou l'implantation, ce qui implique une certaine résistance aux agents utilisés (acides, plasmas…) dans le cas de la gravure et une épaisseur suffisante.

Photorésines

[modifier | modifier le code]Généralités

[modifier | modifier le code]Les propriétés de base des résines photosensibles peuvent être classées selon trois catégories :

- Les propriétés optiques, qui comprennent la résolution et l'indice de réfraction ;

- Les propriétés chimiques et mécaniques, qui incluent la photosensibilité, la viscosité, l'adhésion, la résistance à la gravure, la stabilité thermique, la sensibilité aux gaz ambiants (ex. : oxygène, vapeur d'eau…) ;

- Les aspects technologiques et la sécurité, qui comprennent la pureté, les métaux contenus, les latitudes de process, la durée de vie…

Composition des photorésines positives

[modifier | modifier le code]Les résines photosensibles sont composées pour l'essentiel de trois matériaux : une matrice, un composé photosensible et un solvant. Les propriétés de la résine sont altérées par des transformations photochimiques du matériau photoactif, la principale conséquence étant la modification de sa solubilité.

- La matrice est une résine polymère, souvent désignée par le terme générique « novolak », qui est un Cresol/Formaldéhyde. C'est elle qui procure au film, une fois polymérisée, ses propriétés mécaniques et physiques. La vitesse de dissolution d'un film uniquement composé de novolak (sans agent photoactif) dans un développeur aqueux est de l'ordre de 150Å.. Les résines Novolak possèdent de bonnes propriétés de stabilité thermique, de résistance aux agents de gravure, et permettent d'atteindre de hautes résolutions de motifs. Elles offrent aussi une bonne transparence et sont solubles dans des développeurs aqueux.

- Le composé photoactif (PAC) dans les résines positives est du diazonaphtoquinone (DNQ). Il n'est pas ou peu soluble dans le développeur.

- Le solvant, quant à lui, détermine la viscosité de la résine. Il constitue environ 70 % de la résine et comporte généralement plusieurs composants. Actuellement[Quand ?] ce sont principalement des PGMEA (Propylène Glycol Monométhyl Éther Acétate) et des Éthyl Lactates (EEP, Éthyl 3-Éthoxy Propionate).

Les résines photosensibles positives sont couramment désignées par le terme Novolak-diazonaphtoquinone, ou DNQ-Novolak.

Mécanisme

[modifier | modifier le code]Le principe de la photolithographie repose sur la capacité des résines à voir leur solubilité évoluer en fonction de la quantité de radiation lumineuse absorbée. Le mécanisme mis en jeu pour les résines positives DNQ-Novolak peut se décomposer en deux principales composantes :

Résine non exposée : le PAC interagit avec la résine Novolak lors de la polymérisation pour inhiber la solubilité de la résine dans les développeurs alcalins par formation de liaisons hydrogène avec la matrice. La dissolution du film dans le développeur passe à environ 10 à 20Å..

Résine exposée : la partie active (photosensible) du DNQ va réagir et se transformer sous l'action de la lumière (photolyse) et en présence d'eau. Il s'ensuit un réarrangement moléculaire avec la matrice qui libère les liaisons hydrogène ainsi qu'une production d'acide carboxylique. La présence d'acide carboxylique, qui est une molécule polaire, a pour conséquence d'augmenter considérablement la solubilité, la vitesse de dissolution des parties exposées du film exposées avoisine alors 1000 à 2000Å..

Le mécanisme de formation des images dans de la résine positive est donc fondé sur la différence de solubilité des zones exposées, ou non, à un rayonnent lumineux, avec des vitesses de dissolution du film variant d'un facteur 100 (de 10 à 1000Å.).

Caractéristiques

[modifier | modifier le code]Adhésion

[modifier | modifier le code]L'adhésion des résines sur les substrats Si, SiO2 et Al est globalement faible, ce qui est susceptible de causer de sérieux problèmes lors des étapes de gravure où les procédés utilisés sont très agressifs pour la résine. Les solutions mises en œuvre sont d'une part la déshydratation de la surface des substrats, et d'autre part l'apport d'un composé favorisant l'adhésion résine/substrat.

Particules et métaux polluants

[modifier | modifier le code]La pureté de la résine est un facteur influant sur les caractéristiques finales du motif lithographié. Afin d'assurer une quantité minimale de polluants dans la solution, on a recours à des règles strictes de filtration et de stockage. Les méthodes de filtration, sous pression d'azote, permettent d'éliminer les particules de dimension supérieure à 0,1 μm. Les métaux, notamment le sodium et le potassium, sont indésirables car susceptibles de contaminer le matériau semi-conducteur par diffusion. La quantité résiduelle de sodium (Na) et de potassium (K) dans les résines ne doit pas dépasser 0,5 ppm.

Proportion phase solide/solvant (solid-content)

[modifier | modifier le code]Ce paramètre spécifie le pourcentage de résine obtenu après évaporation complète du solvant. La quantité de solide contenu dans la résine détermine sa viscosité. Elle est, en quelque sorte, fonction du temps car dans le cas des résines positives le PAC se décompose lentement pour finir par former des précipités (après un stockage prolongé par exemple).

Viscosité

[modifier | modifier le code]La viscosité est dépendante pour l'essentiel de la température et de la proportion de solide présent. C'est la viscosité qui va déterminer l'épaisseur du film déposé par enduction centrifuge, en fonction de la vitesse de rotation.

Résistance à la gravure et stabilité thermique

[modifier | modifier le code]La résistance à la gravure définit la capacité de la résine à subir le procédé de gravure des plaquettes durant le transfert de motif. Les résines doivent développer une bonne résistance à la gravure pour remplir pleinement leur rôle. Si cette résistance est généralement bonne dans le cas des gravures humides, il n'en est pas de même pour les gravures sèches, beaucoup plus agressives. La difficulté rencontrée est due au fait que la sensibilité aux radiations de la résine s'en trouve amoindrie. La résistance peut être améliorée par une augmentation de la quantité de liaisons entre les chaînes moléculaires du matériau.

Opérations

[modifier | modifier le code]- Banc de photolithogravure à rayonnement modéré

- Dépôt de résine sur négatif et insolation inerte

- Recadrage du masque à gauche (MA-6) et à droite (MJB3)

- Deux appareils de cadrage (EVG-620 et MA-150)

Mise en œuvre des photorésines

[modifier | modifier le code]Déshydratation et promoteur d'adhérence

[modifier | modifier le code]La contamination des surfaces peut affecter bon nombre d'étapes ultérieures du procédé photolithographique. Les problèmes engendrés sont communément la diminution de l'adhésion et les inclusions de défauts. L'élimination de ces problèmes passe par une très bonne propreté des substrats.

L'humidité est un des agents parmi les plus polluants au niveau des procédés lithographiques. En effet, les surfaces des substrats couramment utilisés (oxyde…) sont hydrophiles et adsorbent l'humidité de l'air ambiant. L'eau sur la surface des substrats favorise la création d'hydroxydes polarisés particulièrement difficiles à éliminer par la suite. Il en résulte des interférences avec les phénomènes d'adhésion résine/substrat.

La solution consiste en une cuisson dite de déshydratation. Les plaquettes passent par une étape d'élévation de la température sur un système de plaques chauffantes. Cette cuisson doit être effectuée très peu de temps avant l'étape suivante, car la réabsorption d'humidité est très rapide.

Le primaire, ou promoteur d'adhésion, est un composé déposé sur la surface afin d'améliorer l'adhésion résine/substrat. Ce composé est ordinairement de l'hexaméthyldisilazane (HMDS). Le procédé consiste en un remplacement des groupements hydrophiles qui se forment normalement sur la surface par d'autres groupements hydrophobes. Une partie des molécules réagit avec la surface oxydée du substrat, partiellement hydrosilicatée du fait de l'adsorption d'hydrogène, pour former des liaisons Si - O, avec production d'eau. L'autre extrémité de la molécule va quant à elle pouvoir former des liaisons avec la résine. Le dépôt de l'HMDS se fait en phase vapeur et consiste en l'introduction du produit sous forme de gaz dans une chambre en présence du substrat. L'application du HMDS peut s'effectuer à froid ou à chaud.

Dépôt de résine

[modifier | modifier le code]Le film de résine est obtenu par un procédé d'enduction centrifuge (spin coating). Le principe consiste à étaler à l'aide de forces centrifuges une petite quantité de résine sur un substrat (plaquette de silicium). Le procédé comprend cinq étapes principales :

- a) Dépôt de la résine sur la plaquette ;

- b) Répartition de la résine sur la totalité de la surface de la plaquette par mise en rotation ;

- c) Augmentation de la vitesse de rotation afin d'éliminer le surplus de résine ;

- d) Rotation à vitesse constante afin d'établir l'épaisseur de la résine ;

- e) Rotation durant un temps déterminé pour permettre l'évaporation du solvant.

Lors de la première étape (a) une petite quantité de résine, quelques millilitres, est déposée sur la plaquette. Le dépôt s'effectue selon deux principaux modes : sur la plaquette immobile ou sur la plaquette en rotation à faible vitesse (1 500 ). Le second mode offre l'avantage d'homogénéiser le volume de résine au centre du substrat (diamètre, épaisseur) et d'éliminer aussitôt le surplus de résine. Une forte accélération (b) (20 000 ) est ensuite appliquée à la plaquette pour favoriser la formation d'une couche uniforme sur toute la surface.

L'évaporation du solvant diminue sensiblement la viscosité de la résine dont dépend directement l'épaisseur du film. L'évaporation étant rapide, il est par conséquent nécessaire de veiller à ce que le délai d'étalement de la résine soit court. L'accélération est cependant limitée par la capacité des moteurs et la résistance mécanique des plaquettes.

Durant l'étape (c) le film est mis à son épaisseur finale. La rotation s'effectue à vitesse constante car l'épaisseur est assujettie à la vitesse de rotation. La plage de vitesse de rotation se situe entre 2 000 et 7 000 , cependant l'uniformité optimale est obtenue aux vitesses supérieures à 4 000 . Durant la rotation à grande vitesse la plus grande partie du solvant contenu s'évapore pour finir par produire un film solide. La qualité du film dépend essentiellement de la présence ou non de défauts (comètes, poussières, manques, etc.) et de l'uniformité de son épaisseur (variations d'épaisseur, symétrie, etc.).

Il existe une autre technologie (slit coating) utilisée pour déposer la résine sur les très grands substrats, comme les écrans plats fabriqués dans des usines de génération 5 et au-dessus (1 100 mm × 1 250 mm - 1 300 mm et plus). Puisqu'il est pratiquement difficile de faire tourner rapidement les substrats de grande dimension, une résine plus visqueuse est utilisée, et elle est distribuée sur le substrat par une série de micro-buses disposées sur un axe qui se déplace le long du substrat. Cette méthode d'application a l'avantage de consommer moins de résine que l'enduction centrifuge. Il existe aussi une méthode hybride (slit/spin), combinant l'application par micro buses et une planarisation par centrifugation, utilisé jusqu'à la génération 6 (1 500 mm × 1 800 mm).

Cuisson après dépôt

[modifier | modifier le code]Cette étape succède immédiatement au dépôt de la résine sur la plaquette. Elle assure l'élimination rapide d'une partie des solvants et la polymérisation de la matrice. Le taux de solvant passe ainsi de 20 - 30 % restant après le premier séchage à 4 - 7 %. Cela a pour conséquence un retrait volumique de la résine qui engendre une perte d'épaisseur de l'ordre de 10 %. Le taux de solvant résiduel influe notamment sur le développement : plus ce taux est faible et plus la dissolution de la résine est rapide.

Le chauffage des plaquettes peut s'effectuer selon différents modes. Le plus employé utilise un système de plaques chauffantes (hot-plates) sur lesquelles sont disposées les wafers. La température est d'environ 110 °C et la durée du cycle est très courte (30 - 60 s) et ajustée pour atteindre le taux de solvant désiré. Le principe de chauffage par hot-plate se décline en deux variantes : celle par contact, où la transmission de chaleur se fait par conduction, et celle par proximité, où cette fois la plaquette reste positionnée à faible distance de la hot-plate, la transmission se faisant par convection.

Toute opération de cuisson est suivie par un refroidissement de la plaquette. La technique est identique. On utilise alors des chill-plates à une température proche de la température ambiante (22 °C).

Insolation

[modifier | modifier le code]

L'insolation consiste en l'exposition de certaines zones de la résine, par le biais d'un système de masquage, à un rayonnement ultraviolet. Il se crée alors, par réaction photochimique, une image latente dans l'épaisseur de la résine photosensible. Le degré d'exposition dépend essentiellement de l'intensité de la source et du temps d'exposition et est mesuré par l'intermédiaire d'une énergie surfacique (). Il conditionne le degré d'avancement de la réaction photochimique qui dépend de la sensibilité de la résine.

L'exposition de la résine est une étape critique du procédé de photolithogravure pour plusieurs raisons : on procède plaquette par plaquette, par conséquent la durée d'exposition influe directement sur le temps de cycle. La durée d'exposition est un paramètre offrant relativement peu de marges car une résine sous-exposée entraîne une dégradation sensible de la résolution des motifs. Le temps consacré à l'alignement des plaquettes n'est pas négligeable et est difficilement réductible. L'amélioration des durées de process à ce niveau passe donc obligatoirement par une optimisation des réactions photochimiques. Cette tache est ardue car il existe une forte dépendance entre l'exposition et toutes les étapes précédentes.

Résolution et phénomènes liés

[modifier | modifier le code]La résolution d'impression est un facteur essentiel car elle est la principale cause de limitations de la taille minimum des motifs. La qualité des images imprimées par projection est aujourd'hui limitée par les phénomènes de diffraction de la lumière.

Tous les systèmes optiques de lithographie engendrent des phénomènes de diffraction de la lumière. Ceux-ci ont pour principale cause le passage des ondes lumineuses à travers les fentes que constituent les masques. À cause de ces phénomènes de diffraction, des radiations apparaissent dans des zones non directement exposées au rayonnement incident. La distribution d'intensité produit alors des séries de zones sombres et claires alternées dont la période dépend de la distance entre les fentes la plaquette, de la configuration géométrique des fentes et de la pureté chromatique de la source de lumière.

- Source lumineuse : elle peut être constituée d'une lampe à vapeur de mercure, qui fournit un spectre large présentant un certain nombre de pics d'intensité. La gamme spectrale de l'ultraviolet (λ=150 à 500 nm) se divise en trois régions : UVC ou Deep UV (DUV), UVB ou Mid UV (MUV) et UVA ou Near UV. Les différents pics de la lampe à mercure se situent dans le Mid UV (G-line [λ=436 nm], H-line [λ=405 nm], I-line [λ=365 nm]. La sélection d'un ou plusieurs pics permet donc de déterminer précisément la longueur d'onde du rayonnement incident, à laquelle est directement liée la résolution d'impression : plus la longueur d'onde est faible, plus la résolution est élevée. La pureté chromatique de la source de lumière est définie par des filtres qui permettent la sélection de certaines longueurs d'onde. D'autres sources possibles de lumière qui permettent une meilleure résolution sont les lasers à excimère KrF ou ArF, respectivement DUV [λ=248 nm], DUV [λ=193 nm]).

Le fondeur taïwanais TSMC prétend sortir des microprocesseurs à 7 nm de finesse de gravure pour la fin de l'année 2019 et à 5 nm pour le début de l'année 2020. Toujours d'après TSMC il serait en train de construire une unité de production à plus de 13 milliards de dollars pour la fabrication en 2021 de puces gravés à 3 nm si leur projet ne rencontre pas d'imprévu. TSMC chercherait à miniaturiser et à gagner un peu plus de puissance mais surtout à réduire considérablement la consommation d'énergie afin de pouvoir continuer à vendre toujours plus de produits. D'après, le fondeur américain Intel, il est près pour la gravure à 10 nm mais chercherait à initier une gravure en 3 D afin d'augmenter la densité des transistors sur une même surface ce qui serait une rupture complète de technologie afin de pouvoir suivre la loi de Moore. Seule l'avenir permettra de savoir si TSMC, Intel ou Samsung gagnera la bataille de la miniaturisation car toutes ces affirmations ne sont tirées que des annonces des divers fondeurs, de plus ils n' évoquent même pas les problèmes liés aux phénomènes liés à la physique dite quantique qui viendra interférer dans tous leurs édifices.

Glossaire

[modifier | modifier le code]- CD : Critical Dimension (Dimension Critique)

- DNQ : Diazonaphtoquinone, composé photoactif des photorésines

- HMDS : Hexaméthyldisilazane (promoteur d'adhésion)

- MEB : Microscopie électronique à balayage

- Motif Désigne une partie d'un masquage (résine, oxyde…)

- Novolak : Matrice des photorésines positives (Cresol/Formaldéhyde)

- PAC : Photo Active Compound (Composé Photo Actif)

- Polysilicium : Silicium polycristallin

- SEM : Scanning Electron Microscope (Microscope Électronique à Balayage)

- Standing-wave : Interférences lumineuses créées par des réflexions multiples entre matériaux d'indices de réfraction différents

- Std. Dev. : Standard deviation (écart-type)

- Stepper : Équipement assurant l'insolation de la résine par le biais d'une source de lumière, d'un réticule et d'un système de lentilles optiques. Le stepper insole des champs de la tranche successivement par pas (step en anglais d'où son nom)

- Wafer : Plaquette, plaque ou tranche du semi-conducteur

Références

[modifier | modifier le code]- Informations lexicographiques et étymologiques de « Photolithographie » dans le Trésor de la langue française informatisé, sur le site du Centre national de ressources textuelles et lexicales

Voir aussi

[modifier | modifier le code]Articles connexes

[modifier | modifier le code]- Correction optique de proximité

- Lithographie à faisceau d'électrons

- Lithographie extrême ultraviolet

- Résine photosensible

- Gravure (microfabrication)

- ASML

French

French Deutsch

Deutsch