Joint de grains — Wikipédia

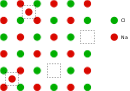

Un joint de grains est l'interface entre deux cristaux de même structure cristalline et de même composition, mais d’orientation différente[1].

Formation des joints de grains[modifier | modifier le code]

Les joints de grains peuvent se former dans deux cas de figure : lors de la solidification du matériau et par recristallisation, durant certains traitements thermomécaniques.

Lors de la solidification, les matériaux cristallisent en deux étapes :

- la germination, ou formation de sites favorisant thermodynamiquement le regroupement d’atomes ;

- la croissance tridimensionnelle autour de ces sites.

Ces mécanismes s’effectuant de façons concomitantes en plusieurs points de l’espace, plusieurs réseaux cristallins sont formés avec des orientations aléatoires. Quand ces réseaux se rencontrent ils ne sont donc pas alignés, la zone de changement d’orientation est appelée joint de grains.

Effet des joints de grains sur la résistance mécanique[modifier | modifier le code]

Lorsque le nombre de dislocations est faible, elles interagissent peu entre elles, la déformation plastique est seulement facilitée. Si le nombre de dislocations augmente, des mouvements vont être bloqués, il y a alors durcissement par écrouissage. Les joints de grains empêchent les plans préférentiels de glissement de se prolonger d'un grain à l'autre car l'orientation des plans cristallins est différente d'un grain à un autre. La taille de grain influe donc sur les propriétés mécaniques des polycristaux : plus les grains sont petits, plus il y a de joints de grains, et donc plus le mouvement des dislocations est entravé (loi de Hall-Petch). Ce phénomène rend les matériaux polycristallins plus résistants à la traction que les monocristaux à composition chimique égale. En revanche, en fluage, les joints de grains peuvent glisser et ainsi accroître la vitesse de fluage. C'est principalement pour cette raison que les alliages monograin sont plébiscités pour les applications à hautes températures telles que les aubes de turbomachine (moteurs d'avion, turbine d'hélicoptère...).

Effet de la ségrégation d'impuretés aux joints de grains[modifier | modifier le code]

En raison du caractère désordonné de leur structure cristallographique, les joints de grains de certains alliages sont le lieu de ségrégation (diffusion vers le joint) d'éléments considérés comme « impurs » pour leur tenue mécanique. Ces éléments (phosphore, soufre, arsenic, antimoine, oxygène) diminuent l'énergie de cohésion des joints ce qui les rend plus fragiles et facilite la nucléation de cavités lors du fluage à haute température (> 0,5 × Tfusion).

Références[modifier | modifier le code]

- Vocabulaire de la chimie et des matériaux : Termes, expressions et définitions publiés au Journal officiel, Délégation générale à la langue française et aux langues de France, (ISBN 978-2-11-139376-9, résumé, lire en ligne [PDF]), p. 144, sur FranceTerme.

French

French Deutsch

Deutsch