Emboutissage — Wikipédia

L’emboutissage est une technique de fabrication permettant d’obtenir, à partir d’une feuille de tôle plane et mince, un objet dont la forme n’est pas développable. L'ébauche en tôle est appelée « Becker », c'est la matière brute qui n’a pas encore été emboutie. La température de déformation se situe entre le tiers et la moitié de la température de fusion du matériau.

L’emboutissage est un procédé de fabrication très utilisé dans l’industrie automobile, dans l’électroménager, etc.

Principe[modifier | modifier le code]

Le principe est fondé sur la déformation plastique du matériau (en général un métal), déformation consistant en un allongement ou un rétreint local de la tôle pour obtenir la forme.

Outillage[modifier | modifier le code]

L’emboutissage se pratique à l’aide de presses à emboutir de forte puissance munies d’outillages spéciaux qui comportent, dans le principe, trois pièces :

- une matrice inférieure, en creux, qui épouse la forme extérieure de la pièce ;

- une matrice supérieure, en relief, qui épouse sa forme intérieure en réservant l’épaisseur de la tôle ;

- un serre-flan qui entoure le poinçon, s’applique contre le pourtour de la matrice et sert à coincer la tôle pendant l’application du poinçon.

Des joncs sont parfois utilisés pour freiner le glissement de la tôle (retenue de l'acier).

L’entrée de la matrice doit être très arrondie et polie pour éviter toute déchirure du métal et pour optimiser le comportement des zones de rétreint - aucun angle ne doit être vif et un parfait état de surface est primordial : la mise au point de tels outils est une opération très spécialisée et très coûteuse notamment sur les pièces d'aspect (exemple : plusieurs mois pour l'extérieur d'une portière, capot, etc.).

Fonctionnement[modifier | modifier le code]

L’opération d’emboutissage typique (double-effet) comporte cinq phases.

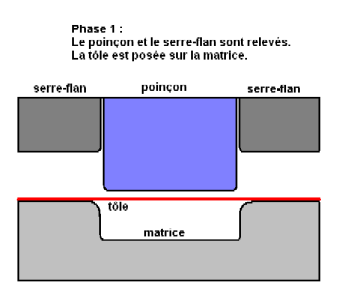

- Phase 1 : poinçon et serre-flan sont relevés. La tôle, préalablement graissée, est posée sur la matrice.

- Phase 2 : le serre-flan est descendu et vient appliquer une pression bien déterminée, afin de maintenir la tôle tout en lui permettant de glisser.

- Phase 3 : le poinçon descend et déforme la tôle de façon plastique en l’appliquant contre le fond de la matrice.

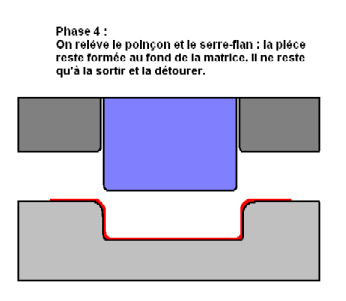

- Phase 4 : le poinçon et le serre-flan se relèvent : la pièce conserve la forme acquise (limite d’élasticité dépassée).

- Phase 5 : on procède au « détourage » de la pièce, c’est-à-dire à l’élimination des parties devenues inutiles.(essentiellement les parties saisies par le serre-flan).

Selon la profondeur ou la forme de la pièce, plusieurs passes dans des outils différents peuvent être nécessaires.

Autres procédés[modifier | modifier le code]

L’emboutissage peut aussi être pratiqué par d’autres procédés, comme l’application d’un fluide à haute pression (voir hydroformage) qui plaque la tôle contre la matrice. Cette haute pression peut être obtenue à l’aide de dispositifs hydrauliques ou explosifs.

Le magnétoformage permet de déformer ou découper une pièce métallique en utilisant un champ magnétique.

Le procédé Guérin est l'un des procédés d'élasto-formage, où la matrice est remplacée par une matrice femelle élastomère, généralement du caoutchouc[1].

Problèmes techniques[modifier | modifier le code]

Sur certaines presses, la matrice peut se déplacer (emboutissage simple-effet). De même une matrice fixe peut comporter des parties mobiles (triple-effet, etc.).

Le choix du procédé dépend du type de presse disponible en atelier (effort de serrage, dimension), de la forme de la pièce, du matériau (acier standard, acier à haute résistance, aluminium, etc.), du nombre total d'opérations pour obtenir la pièce finie, etc.

La formabilité de l'acier est améliorée en chauffant légèrement mais il ne faut pas modifier la phase (état atomique) sinon les propriétés mécaniques sont modifiées (résistance, dureté, etc.). En général, l'emboutissage est une opération de formage à froid, la matrice étant généralement refroidie pour limiter l'échauffement lié au contact.

L'emboutissage ne plastifie pas entièrement la pièce, une étude de retour élastique est nécessaire pour assurer l'assemblage final.

Les opérations d'emboutissage posent de gros problèmes de frottement, d'usure et de lubrification. On trouvera des renseignements à ce sujet dans le Wikilivre consacré à la tribologie et plus spécialement dans le chapitre consacré aux applications pratiques.

Sécurité des machines et prévention des risques professionnels[modifier | modifier le code]

Les presses à emboutir sont des machines. Les machines peuvent, si aucune mesure de prévention n'est prise, présenter des risques pour les opérateurs et tierces personnes amenés à les côtoyer. D'un point de vue réglementaire, leur conception et leur utilisation doivent être conformes, entre autres :

- à la directive "Machines" 2006/42/CE[2] d'un point de vue conception

- à la directive 2009/104/CE[3] qui s’adresse aux utilisateurs de machines

Conception des presses à emboutir[modifier | modifier le code]

Conformément aux dispositions de la directive "Machines" 2006/42/CE, transposée en droit national dans le code du travail, les fabricants doivent réduire les risques dès la conception et respecter les Exigences Essentielles de Santé et de Sécurité listées dans son Annexe I.

Pour les aider dans leur démarche, les fabricants pourront s'appuyer sur la norme NF EN ISO 12100[4] qui décrit les principes généraux de conception des machines ainsi que sur les brochures INRS relatives à la prévention des risques mécaniques[5] et à la conception des systèmes de commande[6].

Utilisation des presses à emboutir[modifier | modifier le code]

Afin de préserver la santé et la sécurité des travailleurs, l’employeur doit s’assurer que les machines sont sûres et conformes et que leur utilisation n’expose pas les salariés à des risques, et ceci dans toutes leurs phases de vie.

A cet effet, il doit réaliser l’évaluation des risques liés à la machine dont les résultats seront transcrits dans le Document unique d’évaluation des risques.

De plus, l’employeur a l’obligation de maintenir la machine en état de conformité (L.4321-1[7] du Code du travail).

Notes et références[modifier | modifier le code]

- Louis Lamontagne, Étude sur l'application de l'hydroformage, mémoire de maîtrise en génie mécanique, UC Laval, 2010.

- Parlement européen, Conseil de l’Union européenne, « Directive "Machines" 2006/42/CE » [PDF], sur EUR-Lex

- Parlement européen, Conseil de l’Union européenne, « Directive 2009/104/CE » [PDF], sur EUR-Lex

- NF EN ISO 12100 "Sécurité des machines - Principes généraux de conception - Appréciation du risque et réduction du risque", AFNOR (lire en ligne)

- ED6122 "Sécurité des équipements de travail. Prévention des risques mécaniques", INRS (lire en ligne)

- ED6310 "Sécurité des machines. Principes de conception des systèmes de commande", INRS (lire en ligne)

- « Article L.4321-1 du Code du travail », sur Legifrance

Voir aussi[modifier | modifier le code]

Articles connexes[modifier | modifier le code]

Liens externes[modifier | modifier le code]

- Dossier web INRS "Conception des machines"

- Dossier web INRS "Utilisation des machines" Notices dans des dictionnaires ou encyclopédies généralistes :

French

French Deutsch

Deutsch